Ethernet para a indústria de processo? Absolutamente! “Queremos mais largura de banda e velocidade até o nível de campo”, enfatizou Gerd Niedermayer da BASF à luz de um workshop na mais recente reunião geral anual da Namur (novembro de 2019). Afinal, a comunicação do dispositivo no nível de campo está se transformando com o aumento da complexidade. No entanto, as soluções Ethernet na indústria de processo não eram tão fáceis de encontrar no passado. Os pontos críticos incluíam segurança intrínseca, comprimentos de cabo de até um quilômetro e economia. Afinal, ainda existem limitações devido ao grande número de sistemas de proteção contra explosão na indústria química, onde as soluções padrões eram simplesmente inadequadas no passado. É por isso que nos últimos anos foi realizado um trabalho intensivo em uma solução Ethernet de 2 fios para automação de processos com apoio da PI (PROFIBUS & PROFINET International).

O conceito foi introduzido como “Advanced Physical Layer” (APL) há quatro anos e é baseado nos padrões IEEE e IEC. Com isso, a tecnologia Ethernet está avançando até o nível de campo na indústria de processo. O conceito resistiu, mas essa solução também passou no teste prático?

Os requisitos de teste do APL

Esta questão foi abordada em março de 2019 no site da BASF em Ludwigshafen, na Alemanha, em que a empresa química criou uma configuração de teste. Quando o cenário de teste foi concebido, os requisitos padrões da BASF para novos sistemas foram usados para orientação. Esses requisitos foram de fato elaborados rapidamente, mas são complexos em sua implementação. A comunicação digital de alto desempenho para o nível de campo é, portanto, esperada para o sistema geral. Um único protocolo Ethernet para todos os componentes do processo – sensores, atuadores, unidades de controle do motor, conversores de frequência etc. – é desejado. “A comunicação Ethernet até o nível de campo não só precisa ser muito robusta, mas também precisa estar altamente disponível”, disse Niedermayer ao descrever os requisitos. Além disso, há um desejo de exportação de dados paralelos de alto desempenho dos dispositivos de campo para aplicações da Indústria 4.0.

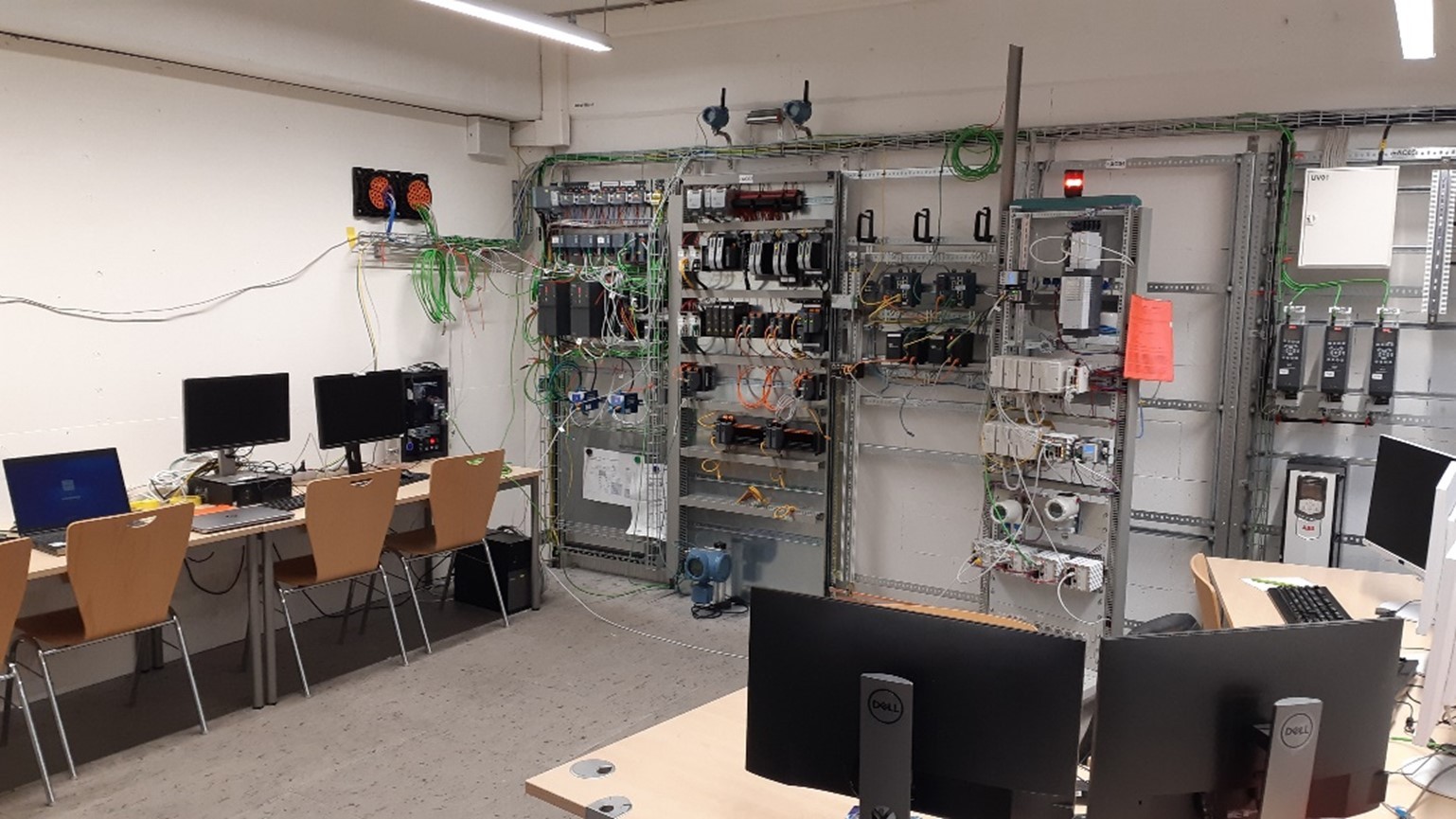

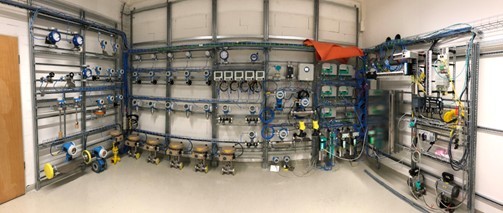

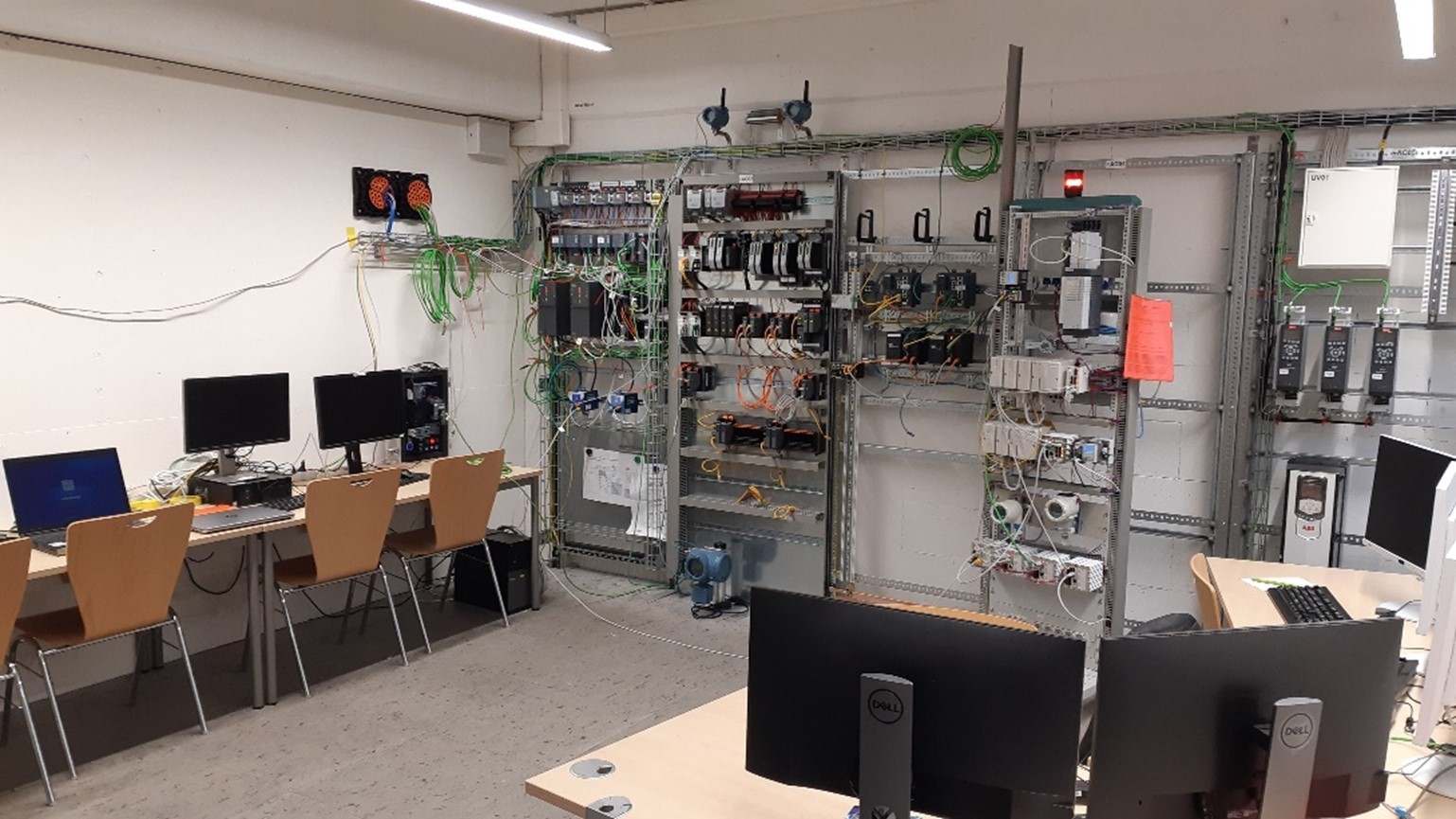

O PROFINET foi usado no sistema de teste, assim como o APL para esclarecer o uso em atmosferas potencialmente explosivas. Uma gama de dispositivos foi selecionada – dispositivos da Endress+Hauser, Vega, Krohne, Samson e Emerson foram usados na aplicação de teste, assim como componentes PROFINET padrão da Phoenix Contact, Danfoss, Indusol, Natus, Siemens, ABB, Emerson, Honeywell, Bürkert, Festo e Pepperl+Fuchs. Os dispositivos ainda eram protótipos, pois nenhum dispositivo com APL estava disponível quando o projeto começou. Mas, todos os sensores e componentes devem atender aos requisitos da BASF de redundância MRP e S2. É apenas uma questão de tempo, pois os primeiros dispositivos de produção em série estão planejados para 2023.

Foco na praticidade

Os resultados dos testes foram apresentados na reunião da Namur. A aplicação de teste foi executada com redundância total. A apresentação mostrou um sistema de campo e uma sala de controle. Um controlador PROFINET redundante foi usado para dois anéis, o que pode corresponder a uma instalação com até 250 dispositivos de campo, que podem ser integrados em aplicações no local. De acordo com Niedermayer, “o foco da configuração de teste foi a integração de todos os tipos de dispositivos de campo e atuadores no sistema de controle”. Aspectos práticos, como a instalação e conexão de todos os componentes, fornecimento de energia e comunicação Ethernet através do cabo fieldbus para o dispositivo de campo e configuração no nível de IO e visualização, foram de importância primordial aqui. Isso foi seguido por questionamentos sobre como o endereçamento IP funciona e como os nomes são emitidos.

A comunicação em operação mista também é especialmente interessante para plantas da indústria de processo. Por exemplo, há problemas se os dispositivos de campo APL e os dispositivos de campo PROFIBUS PA estiverem conectados ao mesmo switch? Ou diferentes nós PROFINET – ou seja, switches APL, gateways, I/Os remotos – de diferentes fabricantes podem se comunicar uns com os outros em um anel? A substituição do dispositivo é possível por meio da detecção de vizinhança, como o Link Layer Discovery Protocol, e os novos dispositivos de campo são configurados automaticamente?

Experiências positivas

Devido à sensibilidade dos sistemas em áreas classificadas, era essencial muita precaução, optando em primeiro momento por um ambiente seguro antes de usar a tecnologia em sistemas do mundo real. Sob o olhar crítico de Niedermayer, a equipe testou a estrutura do sistema com diversas variantes e se surpreendeu positivamente. Resumindo os resultados, Niedermayer disse: “Para todos os efeitos, tudo funcionou”. “Foi fácil integrar e conectar os dispositivos ao sistema de controle usando arquivos GSDML”, disse Niedermayer ao citar um exemplo. Os dispositivos de campo foram conectados aos interruptores APL por meio de conexões de terminal aqui, e os dispositivos de campo APL foram conectados com proteção de polaridade reversa. A operação através do cabo fieldbus foi estável e a configuração dos dispositivos de campo foi rápida e fácil. Esse também foi o caso com a substituição do dispositivo plug & play baseado em PROFINET. O dispositivo de substituição foi detectado automaticamente pelo sistema e carregado com a configuração correspondente. O dispositivo estava disponível novamente em menos de um minuto. Os mecanismos de redundância testados – quando suportados pelo nó – entraram em vigor em um tempo especificado (por exemplo, <= 200 ms para o anel MRP). A equipe também testou diferentes variantes em operação mista. Sobre os resultados, Niedermayer disse: “Não houve problemas de comunicação entre os diferentes nós. Todos os protótipos funcionaram”.

Teste de carga

Mais recentemente, no primeiro trimestre de 2023, foram feitos testes especiais de sobrecarga, em que foram configurados cerca de 240 dispositivos de medição Endress+Hauser, incluindo sensores de vazão, pressão, temperatura e nível. Eles foram integrados a um sistema com switches de campo Pepperl+Fuchs e um sistema de controle Honeywell, todos usando Ethernet-APL e PROFINET. Para o segundo teste, a ABB forneceu o sistema de controle e foi testado junto com os Switches de campo e dispositivos de medição anteriores.

Os resultados do teste foram conclusivos: Ethernet-APL pode ser usado em circunstâncias realistas. Os casos de teste foram feitos com layout de rede máximo, e a escalabilidade e tolerância a falhas foram verificadas com sucesso. Todos os requisitos relevantes, como carga de rede total ou tempos de comutação de redundância, foram atendidos ou excedidos.

De acordo com Jörg Reinkensmeier, chefe do programa de parceria Open Integration da Endress+Hauser, “os testes de carga provaram que o Ethernet-APL pode ser usado de verdade. Os componentes de vários fabricantes trabalham juntos sem problemas e os sistemas funcionam de forma confiável. Estamos orgulhosos de que a estreita cooperação com nossos parceiros da Open Integration tenha possibilitado a validação dessa tecnologia. Atingimos um marco ao trazer a Ethernet para o nível de campo da automação de processos”.

Reduzindo a complexidade

Os resultados do Namur Working Group 2.6 (Digital Process Communication) foram claros: o teste inicial de uso prático do Ethernet APL foi um sucesso. “Os resultados do teste são encorajadores e esperamos que as soluções de comunicação sejam menos complexas graças ao APL”, comentou Oliver Weigel do Namur Working Group 2.6. “Agora podemos finalmente desenvolver estratégias de migração também com o APL” – afinal, as linhas fieldbus existentes podem realmente ser usadas.

Sobre a BASF

A BASF SE é uma empresa química alemã e a maior produtora de produtos químicos do mundo. O Grupo BASF compreende subsidiárias e joint ventures em mais de 80 países e opera seis locais de produção integrados e 390 outros locais de produção na Europa, Ásia, Austrália, Américas e África.

Texto traduzido e adaptado por:

Renato Rodrigues, diretor de Tecnologia Ethernet-APL na PI Brasil

e supervisor de produtos na Pepperl+Fuchs

Fontes:

https://profinews.com/2020/05/apl-ethernet-for-hazardous-areas-passes-practical-testing/

https://www.endress.com/en/press-center/news-and-press-releases/ethernet-apl-ready-to-use