César Cassiolato (*)

Introdução

Calibração é o nome dado a uma série de operações que estabelecem, sob condições especificadas, a relação entre os valores indicados por um instrumento (calibrador) ou sistema de medição e os valores representados por uma medida materializada ou um material de referência ou os correspondentes das grandezas estabelecidas por padrões. As operações de calibração são baseadas na comparação dos instrumentos padrão, de modo a determinar a exatidão e verificar se essa exatidão continua de acordo com a especificação do fabricante. Resumidamente, calibração é a comparação entre os valores indicados por um instrumento de medição e os indicados por um padrão.

Em termos práticos, a calibração é uma ferramenta básica que visa assegurar a confiabilidade de um instrumento de medição, por meio da comparação do valor medido com um padrão rastreado.

Hoje, nos processos e controles industriais, somos testemunhas dos avanços tecnológicos com o advento dos microprocessadores e componentes eletrônicos, da tecnologia Fieldbus, o uso da Internet etc., tudo facilitando as operações, garantindo otimização e performance dos processos e segurança operacional. Esse avanço permite que transmissores de pressão, assim como os de outras variáveis, possam ser projetados para garantir alto desempenho em medições que até então utilizam somente a tecnologia analógica. Os transmissores usados até então (analógicos) eram projetados com componentes discretos, suscetíveis a drifts devido à temperatura, condições ambientais e de processo, com ajustes constantes por meio de potenciômetros e chaves. Com o advento da tecnologia digital, a simplicidade de uso também foi algo que se ganhou.

Os transmissores de pressão são amplamente utilizados nos processos e aplicações com inúmeras funcionalidades e recursos. A grande maioria dos processos industriais envolve medições de pressão, lembrando que pressão é uma grandeza básica para a medição e controle de vazão, nível e densidade etc.

A calibração de transmissores de pressão é importantíssima para a garantia da qualidade da medição em que estão envolvidos. Ela assegura que os transmissores usados estão dentro de um critério aceitável e que não vão prejudicar a qualidade final dos processos envolvidos.

O que é um transmissor de pressão?

De uma maneira bem simples, um transmissor de pressão é um dispositivo que converte a pressão de um fluido (gás ou líquido) em um sinal elétrico, que pode ser lido e interpretado por um sistema de controle. Esse equipamento é amplamente utilizado nos mais diversos segmentos da indústria petroquímica, farmacêutica, alimentícia, siderurgia, usinas de açúcar e etanol, saneamento, mineração e em diversas áreas da automação industrial.

Por que a calibração é importante?

Com o tempo, os transmissores de pressão podem sofrer desvios (drifts), ou seja, suas medições podem “se afastar” dos valores corretos devido ao desgaste, variações de temperatura, sobrepressões ou simplesmente pelo envelhecimento do equipamento. A calibração regular assegura que o transmissor mantenha sua precisão e opere dentro dos padrões exigidos.

Aqui estão algumas razões da sua importância:

- Precisão das medições: com o tempo, os transmissores podem apresentar desvio (drift), o que afeta a exatidão dos dados. A calibração corrige esses desvios, garantindo que os instrumentos forneçam leituras precisas;

- Segurança do processo: em ambientes industriais, como refinarias ou indústrias químicas, medições incorretas de pressão podem levar a falhas de sistemas, acidentes ou danos ao equipamento. A calibração garante que os sistemas estejam operando de forma segura;

- Eficiência operacional: transmissores e transdutores calibrados otimizam o controle de processos, melhorando a eficiência e reduzindo desperdícios de energia ou materiais;

- Conformidade com normas: muitas indústrias seguem padrões rigorosos de qualidade e segurança, exigindo que os instrumentos de medição sejam periodicamente calibrados para atender aos requisitos regulamentares;

- Manutenção preventiva: a calibração regular permite detectar problemas nos equipamentos antes que se tornem críticos, prevenindo paradas inesperadas e reduzindo os custos de manutenção.

Em resumo, a calibração é crucial para manter a precisão, segurança e eficiência dos processos industriais, além de assegurar que as medições estejam em conformidade com as normas aplicáveis.

A exatidão de um transmissor de pressão

Vale lembrar que, nas últimas décadas, uma enorme variedade de equipamentos se espalhou pelo mercado em diversas aplicações. A exatidão da caracterização de pressão só teve seu real valor a partir do momento em que conseguimos traduzi-la em valores mensuráveis.

Todo sistema de medição de pressão é constituído pelo elemento primário, o qual estará em contato direto ou indireto ao processo onde se tem as mudanças de pressão, e pelo elemento secundário (Transmissor de Pressão), que terá a tarefa de traduzir essa mudança em valores mensuráveis para uso em indicação, monitoração e controle.

A performance estática ou exatidão (muitas vezes confundida com precisão, em que exatidão está associada à proximidade do valor verdadeiro e precisão à dispersão dos valores resultantes de uma série de medidas) de um transmissor de pressão depende de quão bem calibrado é o transmissor e quanto tempo ele pode manter sua calibração.

A calibração de um transmissor de pressão envolve o ajuste de zero e span. A exatidão normalmente inclui efeitos de não linearidade, histerese e repetibilidade.

Normalmente, a exatidão é dada em % do span calibrado.

Alguns importantes conceitos

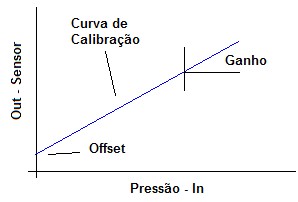

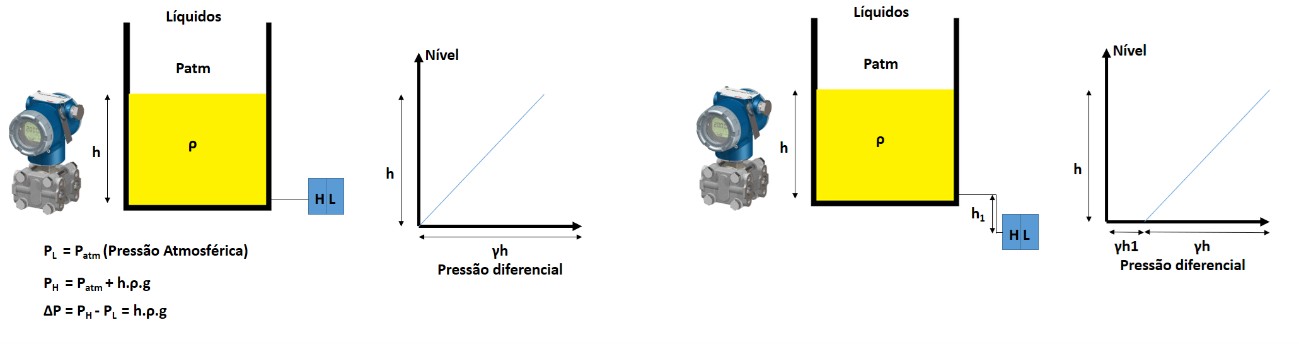

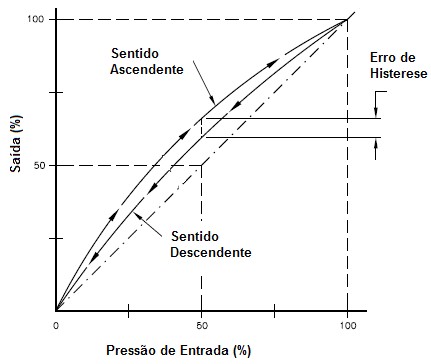

Usualmente, a relação entre entrada e saída de um transmissor de pressão é predominantemente linear (Y = ax + b), em que ‘a’ é conhecido como ganho e o ‘b’ é o zero ou offset, como podemos ver na figura 1.

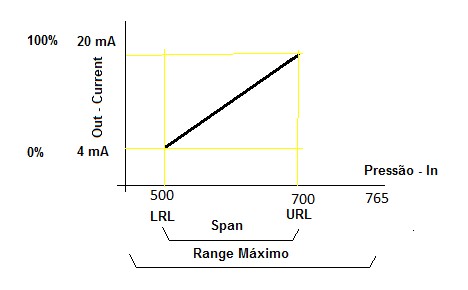

Range: é a faixa de medição, compreendendo da mínima até a máxima pressão que o transmissor pode medir, por exemplo, 0 a 765 mmH2O. O span máximo é 765 mmH2O.

Zero: é a menor pressão na qual o transmissor foi calibrado.

Figura 1 – Curva de Calibração de um Transmissor de Pressão

URL (Upper Range Limit): é a mais alta pressão que o transmissor de pressão foi setado para medir, respeitando-se o limite superior do sensor;

LRL (Lower Range Limit): é a mais baixa pressão que o transmissor de pressão foi setado para medir, respeitando-se o limite inferior do sensor;

Span (Range Calibrado): a faixa de trabalho onde é feita a calibração é conhecida como span, por exemplo, de 500 a 700 mmH2O, em que o span é de 700-500 = 200 mmH2O. O Span é igual a URL – LRL.

Figura 2 – Terminologia de Calibração

Supressão de Zero (é a quantidade com que o valor inferior supera o valor zero da pressão): a supressão acontece quando o transmissor indica um nível superior ao real. Em medições de nível, por exemplo, em que o transmissor não está instalado no mesmo nível que sua tomada de alta e há então a necessidade de compensação da coluna de líquido na tomada do transmissor. Esse tipo de instalação é requisitado onde se tem o transmissor a um nível inferior, que muitas vezes é, na prática, a maneira preferencial por facilitar acesso, visualização e manutenção. Nesse caso, uma coluna líquida se forma com a altura do líquido dentro da tomada de impulso e o transmissor indicará um nível superior ao real. Isso deve ser considerado. É o que chamamos de Supressão de Zero.

Figura 3 – Medição indireta utilizando transmissor de pressão diferencial em tanques abertos – Supressão de Zero.

Elevação de Zero (é a quantidade com que o valor zero de pressão supera o valor inferior): de acordo com a Figura 4, onde se pode ter o tanque fechado e o transmissor de pressão diferencial localizado abaixo de sua tomada Hi e não há selagem líquida na tomada de Low, é necessária a compensação da coluna de líquido aplicada na tomada Hi, fazendo-se a Supressão de Zero. No caso em que existe a selagem líquida na tomada de pressão baixa (low), é necessária a compensação da coluna de líquido aplicada na tomada Hi e na tomada Low. É o que chamamos de Elevação de Zero.

Figura 4 – Medição indireta utilizando transmissor de pressão diferencial em tanques fechados – Elevação de Zero.

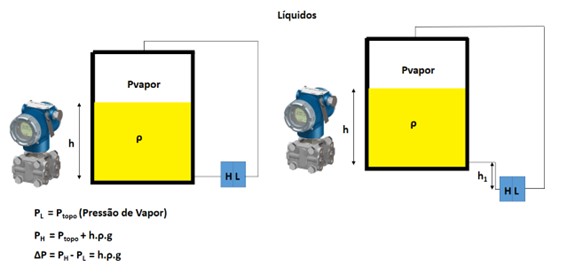

Desvio de Zero (Zero Shift): esse é um erro constante em todas as medições. Pode ser positivo ou negativo. Pode acontecer por várias razões, como mudanças de temperatura, choque mecânico, diferenças de potenciais, aterramento inadequado etc. Vide figura 5.

Figura 5 – Desvio de Zero e Desvio de Span.

Desvio de Span (Span Shift): uma mudança na derivada da relação entrada/saída é referida como desvio de span.Um erro de span pode ou não ser acompanhado por um erro de offset.Tipicamente, erros de calibração envolvem somente erros de span e são menos comuns que erros que envolvem erros no span e no zero ao mesmo tempo. Na grande maioria dos casos os erros em transmissores são desvios de zero. Vide figura 5.

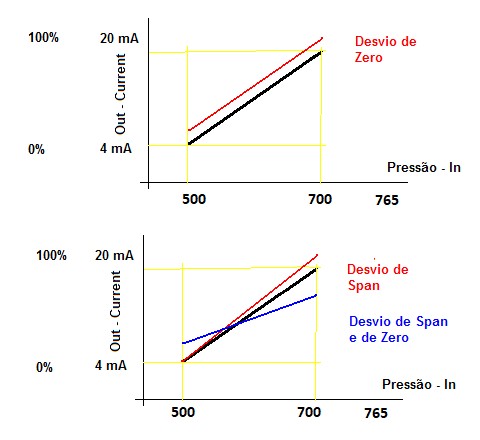

Histerese: é o fenômeno no qual a saída do transmissor de pressão difere da mesma entrada aplicada dependendo da direção em que é aplicado o sinal de entrada, isto é, se ascendente ou descendente. Normalmente, a calibração de um transmissor de pressão é feita usando a sequência: 0, 25, 50, 75, 100, 75, 50, 25 e 0% do span. Vide figura 6.

Figura 6 – Histerese

Repetibilidade: é o desvio percentual máximo com o qual uma mesma medição é indicada, sendo todas as condições reproduzidas exatamente da mesma maneira.

Turndown (TD) ou rangeabilidade: é a relação entre a máxima pressão (URL) e a mínima pressão medida (span mínimo calibrado). Por exemplo, um transmissor tem o range de 0-3814 mmH2O e vai ser usado em 10:1, isso significa que o transmissor irá medir de 0 a 381.4 mmH2O. TD = URL/Span Calibrado;

Pressão absoluta: valor medido sob as condições de vácuo, isto é, ausência de pressão. Também conhecida como zero absoluto;

Pressão atmosférica: pressão exercida pela atmosfera e que depende da altitude. Esse valor diminui com o aumento da altitude e ao nível do mar vale 14,696 psia;

Pressão manométrica ou gage: pressão em relação à atmosfera;

Pressão diferencial: a pressão tomada em relação a uma referência;

Pressão estática ou de linha: pressão exercida em uma linha de pressão onde se tem vazão de fluido. É a pressão de processo aplicada em ambos as tomadas de um transmissor diferencial;

Pressão hidrostática: pressão exercida por um líquido sob a superfície abaixo do mesmo;

Erro Total Provável (ETP): todos os transmissores, independentemente do fabricante, possuem um erro que depende de vários pontos. Esse erro é conhecido como Erro Total Provável (ETP). Esse erro depende de condições como:

- Variação da temperatura ambiente;

- Pressão estática;

- Variação da tensão de alimentação;

- Span calibrado;

- URL do transmissor;

- Range do transmissor;

- Material de construção.

O ETP tem a seguinte fórmula:

ETP2 = Acc2 + ZeroStaticErr2 + SpanStaticErr2 + TempErr2 + VSErr2 + StabilityErr2….

Acc = exatidão;

Zerostaticerror = erro no Zero devido à influência da pressão estática;

Spanstaticerror = erro no Span devido à influência da pressão estática;

Temperr = erro devido à variação de temperatura;

Vserr = erro devido à variação da tensão de alimentação;

Stabilityerr = erro de estabilidade.

Como funciona a calibração?

A calibração de um transmissor de pressão envolve a comparação entre o valor medido pelo transmissor e um padrão de pressão conhecido e preciso. Esse padrão, muitas vezes um manômetro ou um calibrador de pressão de alta precisão, é utilizado como referência.

O procedimento básico de calibração inclui:

- Configuração inicial: conectar o transmissor a um gerador de pressão e a um sistema de leitura;

- Aplicação de pressão de referência: aplicar diferentes valores de pressão (dentro do intervalo de operação do transmissor) e registrar as leituras do transmissor e do padrão. Efetuar ciclos de subida e descida na aplicação de pressão e, preferencialmente, em 5 pontos (0, 25, 50, 75 e 100%). Permitir que cada ponto de teste estabilize antes de passar ao ponto seguinte, normalmente durante pelo menos 30 segundos;

- Ajustes: se houver discrepâncias entre as leituras do transmissor e do padrão, ajustes são feitos para alinhar as leituras;

- Verificação final: após os ajustes, a calibração é verificada aplicando novamente os valores de pressão de referência.

Principais etapas do processo de calibração:

- Inspeção visual: verifique se há danos físicos no transmissor, como conexões malfeitas ou partes com corrosão;

- Verificação de zero e span: garanta que o transmissor responda corretamente a uma leitura de zero de pressão e ao seu valor máximo;

- Ajuste de zero e span: se necessário, ajuste os parâmetros de zero (ponto de partida) e span (intervalo total de medição);

- Teste de linearidade: avalie se a resposta do transmissor é linear ao longo do intervalo de medição.

Calibração de um transmissor de pressão PROFIBUS-PA VPT10-P Vivace

Cada sensor tem uma curva característica que estabelece uma relação entre a pressão aplicada e o sinal do sensor. Algumas vezes, o valor no indicador do transmissor e a leitura do bloco transdutor podem não estar compatível com a pressão aplicada.

As razões podem ser:

- A posição de montagem do transmissor;

- O padrão de pressão do usuário difere do padrão de fábrica;

- O transmissor teve sua caracterização original deslocada por uma sobrepressão, sobre aquecimento ou através do deslocamento com o tempo.

A calibração é usada para comparar a leitura com a pressão aplicada.

Há dois tipos de calibração disponíveis:

- Calibração inferior: é usada para ajustar a leitura na faixa inferior. O operador informa para o VPT10 a leitura correta da pressão aplicada. A discrepância mais comum é a leitura inferior;

- Calibração superior: é usada para ajustar a leitura na faixa superior. O operador informa para o VPT10 a leitura correta da pressão aplicada.

Para melhor precisão, a calibração deve ser ajustada na faixa de operação. As figuras 8 a 10 mostram a operação de ajuste de calibração.

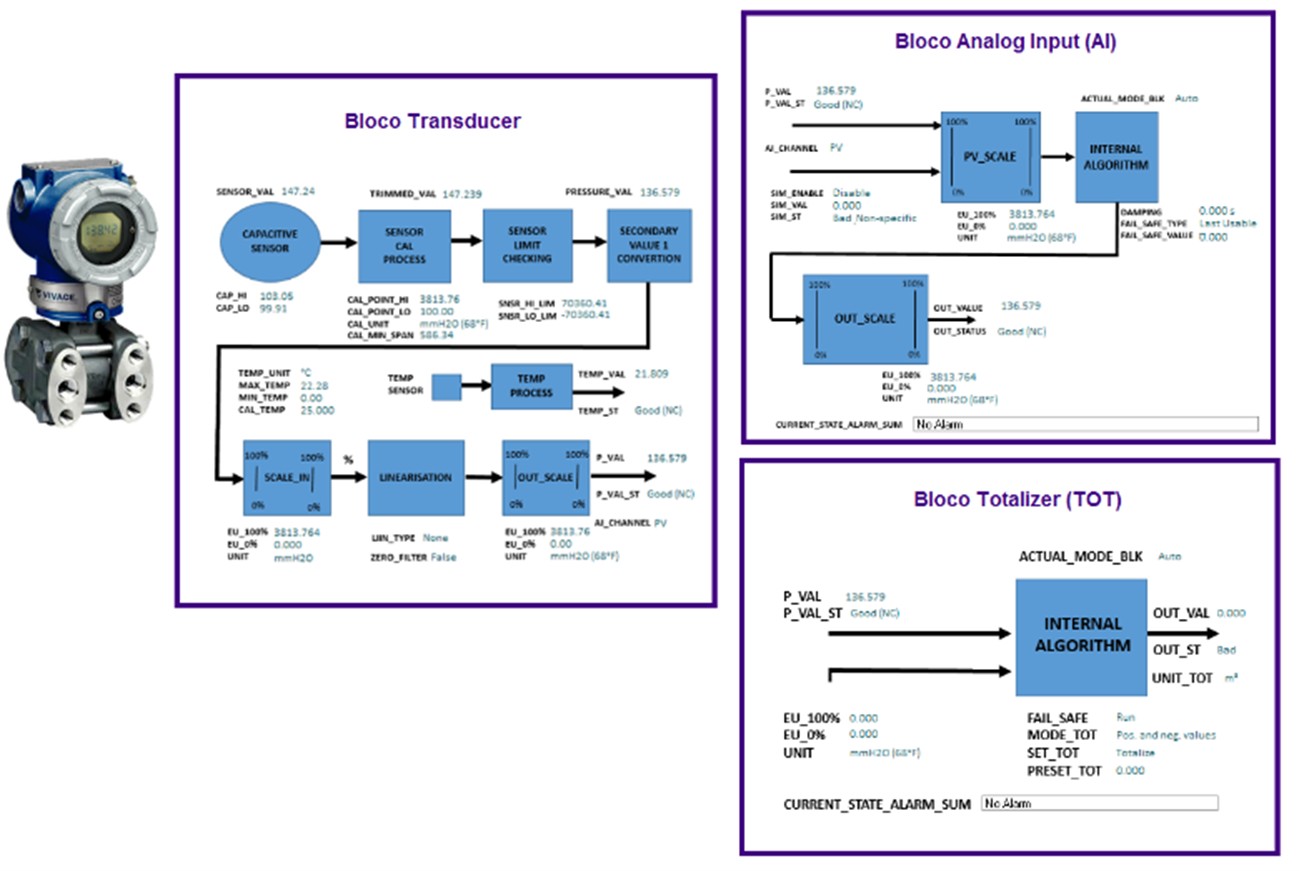

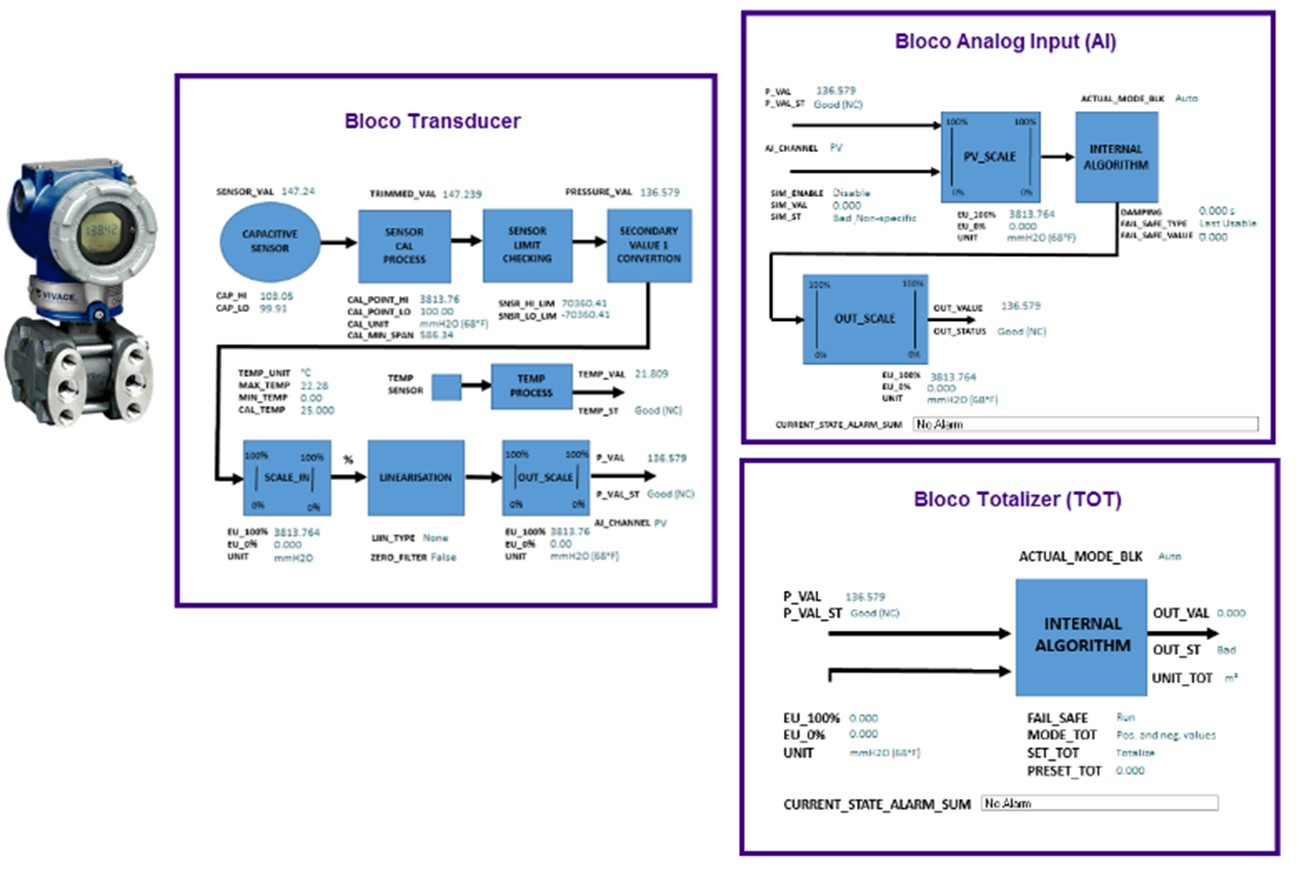

A figura 7 mostra o diagrama de blocos do VPT10-P.

Figura 7 – Diagrama de blocos do VPT10-P

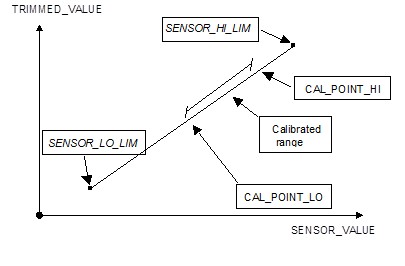

A figura 8 mostra a calibração do sensor e os parâmetros envolvidos:

Figura 8 – Calibração do sensor

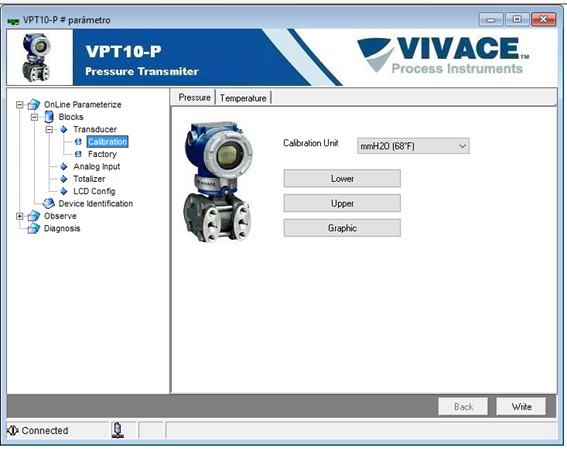

Via ferramenta de configuração

Pelo menu de calibração, o usuário pode efetuar a calibração do ponto inferior ou superior de pressão. Antes de qualquer procedimento de calibração, recomenda-se salvar a calibração utilizando o parâmetro Backup/Restore, de forma que se algo de errado acontecer, o usuário pode recuperá-la. Da mesma forma, pode-se utilizar a opção que restaura os dados do sensor, em que será recuperada a calibração de fábrica.

O transmissor de pressão inteligente VPT10-P é calibrado em fábrica antes de ser enviado aos clientes. Se necessário recalibrar esse transmissor em campo, certifique-se de usar um calibrador pelo menos três vezes mais preciso do que as especificações.

Ajuste do sensor após a instalação: após a instalação, é recomendado o ajuste de zero do transmissor, isso porque o ponto zero pode mudar devido à posição de montagem e o sensor.

Faça a pressão de entrada do transmissor igual a zero antes de iniciar a calibração de ajuste zero. Espere a leitura de zero estabilizar. Vale lembrar que se o transmissor de pressão for absoluto, deve-se usar uma fonte de pressão de zero absoluto. Se o modelo for diferencial, aplique a mesma pressão nos lados de alta e baixa pressão. Se o modelo for manométrico, abra a válvula instalada para a pressão atmosférica.

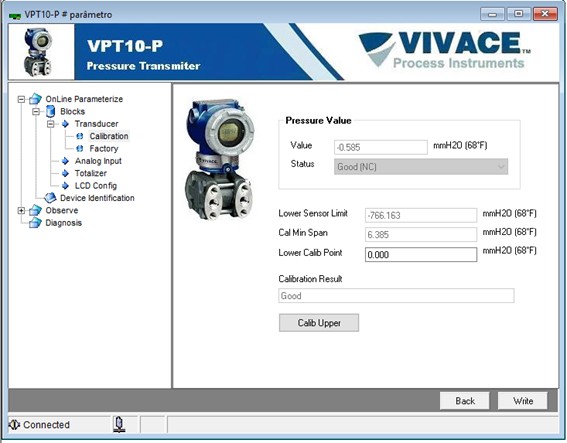

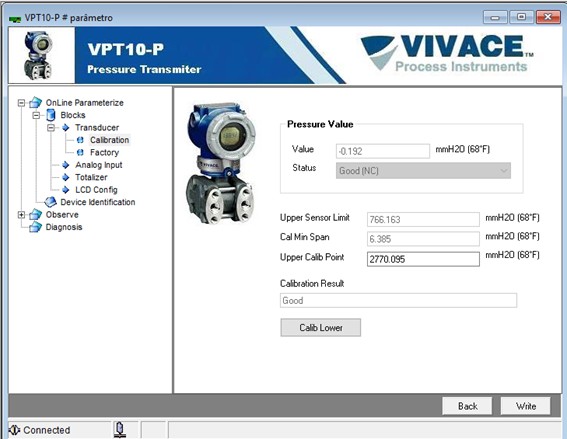

É possível calibrar o transmissor por meio dos parâmetros CAL_POINT_LO e CAL_POINT_HI, sendo eles, respectivamente, o ponto inferior (LOWER) e superior (UPPER).

Antes de tudo, uma unidade de engenharia conveniente deve ser escolhida antes de iniciar a calibração. Essa unidade de engenharia é configurada com o parâmetro CALIBRATION_UNIT. Após sua configuração, os parâmetros relacionados à calibração serão convertidos para essa unidade. Então, selecione a opção Zero / Lower ou Calibração Superior.

Figura 9 – Tela de Configuração do Transdutor

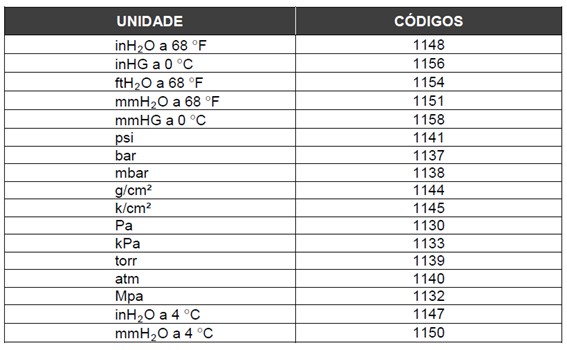

Os códigos da unidade de engenharia seguintes estão definidos para a pressão, de acordo com padrão PROFIBUS-PA:

Tabela 1 – Códigos da unidade de engenharia

O parâmetro CALIBRATION_UNIT permite que o usuário selecione diferentes unidades para as suas finalidades de calibração, em vez das unidades definidas por SENSOR_RANGE.

Os parâmetros SENSOR_HI_LIM e SENSOR_LO_LIM definem os valores mínimos e máximos que o sensor é capaz de indicar, as unidades de engenharia usadas e o ponto decimal.

Vamos tomar o valor inferior como exemplo: aplique a entrada zero ou o valor inferior da pressão na unidade de engenharia, a qual é a mesma usada no parâmetro CALIBRATION_UNIT, e espere até a leitura de pressão estabilizar.

Escreva zero ou o valor inferior no parâmetro CAL_POINT_LO. Para cada valor escrito, a calibração é executada no ponto desejado.

Figura 10 – Tela de Calibração Inferior de Pressão para o VPT10-P

Vamos usar o valor superior como exemplo: aplique a entrada o valor superior com uma pressão de 766,163 mmH2O e espere até a leitura da pressão estabilizar. Então, escreva o valor superior, como 766,163 mmH2O, no parâmetro CAL_POINT_HI. Para cada valor escrito, uma calibração é executada no ponto desejado.

Figura 11 – Tela de Calibração Superior de Pressão para o VPT10-P

Os equipamentos Vivace possuem ajuste local que permite também essa operação de calibração no próprio instrumento, sem a necessidade de um configurador.

Qual a é a frequência com que um instrumento deve ser calibrado?

A frequência ideal de calibração de um instrumento de medição pode variar, de acordo com o instrumento a ser calibrado e a frequência de utilização. Por exemplo: um instrumento pode ter uma frequência de calibração de 1 ano e ser usado raramente.

Outro instrumento que já é usado mais frequentemente deve ter uma frequência menor, por exemplo, 6 meses. Não é uma regra. Existem diversos estudos para se saber a frequência ideal de calibração de um instrumento, mas é sempre importante analisar onde e como o instrumento é usado antes de se determinar um período.

O desempenho dos instrumentos/equipamentos pode degradar em proporções diferentes, dependendo da utilização. Desse modo, o usuário também pode estabelecer o intervalo de calibração apropriado, com um histórico para o instrumento, calibrando-o regularmente até a medição de desvio ultrapassar o desempenho permitido. O tempo entre a data de “em serviço” e a última calibração aceitável torna-se o intervalo de calibração. Esse intervalo pode ser monitorado com calibrações menos frequentes até que um padrão aceitável de desempenho seja comprovado.

A frequência de calibração deve ser avaliada e aplicada de acordo com:

a) Recomendação do fabricante;

b) Tipo de equipamento

c) Tendência dos dados de calibrações anteriores;

d) Histórico registrado de manutenção e serviço;

e) Tendência ao desgaste e à instabilidade;

f) Extensão e severidade de uso;

g) Influência do ambiente;

h) Exatidão requerida ou pretendida para medida.

Todo instrumento necessita de uma periodicidade para a sua calibração, mesmo que ela tenha um período maior que o seu tempo de vida.

Os intervalos de calibração devem ser estabelecidos com base na estabilidade, propósito e condições de uso do equipamento.

Obs.: a palavra “calibração” é comum, mas não universal, e é interpretada no sentido de comparação e ajuste.

Para evitar mal-entendidos, nunca presuma que calibração inclui um ajuste de um instrumento.

Exemplo de como determinar a frequência de calibração para um transmissor de pressão

A frequência de calibração necessária para um transmissor de pressão pode variar muito dependendo da aplicação, dos requisitos de performance e das condições de processo.

Segue procedimento para determinar a frequência de calibração e que pode atender às necessidades de sua aplicação:

1. Determine a performance requerida para sua aplicação;

2. Determine as condições de operação;

3. Calcule o Erro Total Provável (ETP);

4. Calcule a estabilidade por mês;

5. Calcule a frequência de calibração.

Exemplo de cálculo:

1 – Determine a performance requerida para sua aplicação

- Performance requerida: 0.20% do span calibrado

2 – Determine as condições de operação

- Transmissor de pressão com URL (Upper Range Limit) = 186,8 KPa

- Span calibrado: 100 KPa

- Variação da temperatura ambiente: ± 20ºC

- Pressão da linha: 35 bar

3 – Cálculo do Erro Total Provável (ETP)

ETP = √(Exatidão)² + (Efeito de Temperatura)² + (Efeito de Pressão Estática)²

Onde:

Exatidão do transmissor de pressão calibrado até 10:1 = ± 0.075% do span

Efeito da temperatura ambiente = ± (0.01% URL + 0.05% span) por 20ºC = ± 0.0687% do span

Efeito da pressão estática no span = ± 0.2% da leitura por 70 bar = ± 0.1% do span

ETP = √(0.075)² + (0.0687)² + (0.1)² = 0.1426% do span

Obs.: o erro da pressão estática no zero é corrigido fazendo-se um Trim de Zero na pressão da linha.

4 – Cálculo da estabilidade por mês

Estabilidade = ± (0.15 x URL)/Span por 5 anos = ± 0.0025% do span por mês

5 – Cálculo da Frequência de Calibração

Frequência de calibração = (Performance Requerida – ETP) / Estabilidade por mês

Frequência de calibração = (0.2% – 0.1426%) / 0.0025% = 22.96 meses

Quais instrumentos devem ser calibrados?

Qualquer instrumento que tenha influência direta no resultado do produto final, não importando em qual etapa esse instrumento seja usado.

Benefícios da calibração regular

A calibração proporciona uma série de vantagens, tais como:

- Garante a rastreabilidade das medições;

- Aumenta a confiabilidade nos resultados medidos;

- Diminui a variabilidade nos processos;

- Aumenta a conformidade com as especificações técnicas dos produtos;

- Assegura condições de desempenho;

- Previne defeitos;

- Compatibiliza as medições.

Conclusão

A calibração do transmissor de pressão é um procedimento vital para garantir a qualidade e a precisão das medições, evitando falhas que poderiam comprometer processos inteiros. Fazer calibrações periódicas é uma prática recomendada para manter os equipamentos em conformidade e garantir o desempenho adequado.

Ter um bom entendimento do processo de calibração e saber fazer os ajustes necessários proporciona maior controle sobre o sistema e aumenta a vida útil dos equipamentos, assegurando medições confiáveis e seguras.

A partir da calibração, pode-se conhecer o comportamento do equipamento, quantificando os erros sistemáticos que ele apresenta, podendo assim diminuir e conseguir resultados muito mais confiáveis a partir dele já calibrado.

Na prática, as exigências da calibração podem vir de clientes, de entidades de inspeção, por requisitos internos (Certificação da Qualidade, por exemplo) etc.

A importância da calibração está diretamente ligada às normas e padrões.

Dessa forma, conseguimos garantir a exatidão das medidas. E, mais do que isso, o gerenciamento de instrumentos, suas calibrações e padrões fazem parte da estratégia das empresas para garantir a qualidade em seus processos. Em muitas empresas, esse gerenciamento é compulsório e, em outras, é obrigatório, mediante a fatores de qualidade, custo e atendimento a normas e padrões.

Referências

- Artigos técnicos – César Cassiolato

(*) César Cassiolato é presidente & CEO da Vivace Process Instruments