Breve histórico

Desde a década de 1980, os sistemas de controle têm evoluído com o objetivo de descentralizar a aquisição de sinais, buscando primariamente uma redução de comprimento de cabos de sinais de sensores – responsável pela grande fonte de desvios e problemas de campo. Essa descentralização teve um marco importante com o desenvolvimento do PROFIBUS-DP (Descentralized Periphery), em que, por meio das estações remotas, pôde-se realizar a conversão analógica-digital mais próxima ao campo e transferir informações de entrada e saída de sensores e atuadores com um protocolo padronizado por distâncias de até 1 km.

Em paralelo a essa revolução, os sensores evoluíram, encapsulando-se em transmissores. Dotados de microprocessadores, os transmissores adquiriram a capacidade de diagnosticar problemas nos elementos finais sensores, eximindo do sistema de controle a necessidade de um algoritmo para supervisão da “saúde” dos sensores e atuadores. Esse encapsulamento com transmissão digital é implementado pelo PROFIBUS-PA (Process Automation), permitindo a implantação de transmissores puramente digitais, onde os dados produzidos já trafegam em forma digital com checagem de integridade da informação.

Assim, como exemplo, já é de praxe o próprio transmissor de temperatura sinalizar sua falha, devido a uma quebra do termopar, ou um atuador pneumático informar que não há pressão do ar numa falha de compressor. Essa sinalização trafega junto ao próprio dado de controle, permitindo ao controlador tomar uma decisão em tempo real com o objetivo de tomar uma ação, gerenciando de forma automática a falha ocorrida.

O aumento da velocidade da comunicação foi outro advento trazido pelos protocolos digitais. Evoluiu-se do 1,2 kbps praticados no HART para 31,25 kbps do PROFIBUS-PA, permitindo múltiplos canais de comunicação com os transmissores sem perturbar o sistema de controle.

Necessidades modernas em uma planta moderna demandam evolução dos protocolos. O gerenciamento de ativos, por exemplo, atualmente é garantido de maneira transparente, isto é, acessando diretamente o transmissor, graças à disponibilidade de serviços presentes no protocolo, por meio do DP-V1, sem a necessidade de interferência na aplicação de controle. Assim, uma empresa A fornece produtos para o controle e uma empresa B pode fornecer software e hardware (se necessário) para a implementação do gerenciamento de ativos. Ambos podem operar na mesma planta de maneira coordenada, porém em softwares independentes.

Uma vez digitalizada a informação, a evolução da instrumentação na indústria começa a requerer os avanços da área de tecnologia da informação, originando diversos questionamentos: Por que não usar um PC para implementar o controle? Por que não usar o celular para parametrizar instrumentos? E, finalmente, o mais marcante: Por que não usar Ethernet como barramento de comunicação? – ocasionando uma nova revolução.

Redes Ethernet e ambientes industriais

Ethernet nasceu na Xerox, na década de 1970, e começou a ser adotada progressivamente em ambientes corporativos, onde havia necessidade de redes de computadores. Com a explosão da internet na década de 1990, esse padrão foi continuamente incrementando sua fatia de mercado, deixando para trás outros padrões, como ATM. Atualmente, o padrão Ethernet domina praticamente 100% dos ambientes de rede comerciais e corporativos.

O surgimento de uma quantidade de aplicações, disponibilidade de hardware e software, gerou uma pressão por adoção na automação industrial, fazendo com que o Ethernet fosse gradualmente incorporado no leque de barramentos de comunicação industrial. O PROFINET representa essa adoção. Embora compatível com o Ethernet corporativo, o PROFINET inclui características adicionais para tornar a comunicação determinística, condição requerida em muitas aplicações e que já era possível de ser implementada com o PROFIBUS-DP.

Desse modo, as remotas, outrora nativas em PROFIBUS-DP, agora podem ser adquiridas no padrão PROFINET. Essa transição trouxe um aumento da banda de comunicação – 100 Mbps representa quase 10x em relação aos 12 Mbps permitidos no PROFIBUS-DP. Ainda, essa unificação constrói uma plataforma transparente, baseada em Ethernet, na direção da Indústria 4.0. Na bagagem, traz camadas de aplicação já desenvolvidas, tornando assim possível, por exemplo, cada equipamento ter seu próprio servidor Web – permitindo acesso imediato a manuais e informações disponíveis no próprio dispositivo.

É consenso que em uma nova planta ou expansão o PROFINET seja adotado em relação ao PROFIBUS-DP. Estações remotas, gateways AS-I, soft-starters, inversores de frequência e equipamentos analíticos já trazem nativamente PROFINET como uma opção ao PROFIBUS-DP. Observa-se que equipamentos que migraram imediatamente para o PROFINET são aqueles cuja alimentação é sempre externa – remotas, inversores e gateways sempre precisam de alimentação externa. No caso do PROFIBUS-PA, a alimentação está incluída nos 2 fios e sempre houve barreiras para adoção do meio físico 100Base-T (usado no PROFINET) no uso de transmissores, como o comprimento do cabo e aplicação em áreas classificadas.

Ethernet-APL

Nessa evolução, os instrumentos de campo foram preteridos, devido aos requisitos exigidos nesse segmento. As justificativas são claras: o comprimento máximo de um cabo Ethernet permitido para comunicação adequada é cerca de 100 m – quase 20x menor que o disponível para o PROFIBUS-PA. Para comunicação Ethernet, são necessários 4 fios (somente comunicação), contra apenas 2 fios do padrão PA.

Essa carência dos transmissores, cada vez mais inteligentes, aliada ao desejo de unificação dos barramentos em um único padrão, deu origem à iniciativa do Ethernet-APL (APL – Advanced Physical Layer). As novas tecnologias de processamento de sinal aliadas à evolução dos circuitos integrados dedicados à comunicação permitiram essa evolução tecnológica.

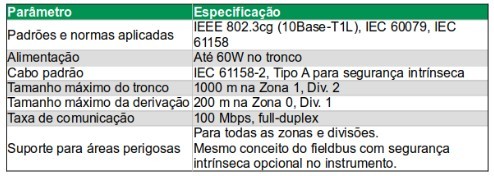

Ethernet-APL permite até 60W de alimentação em áreas não classificadas, em conjunto com comunicação operando à velocidade de 10 Mbps usando apenas 1 par de fios. O comprimento ponto a ponto máximo é de 1000 m.

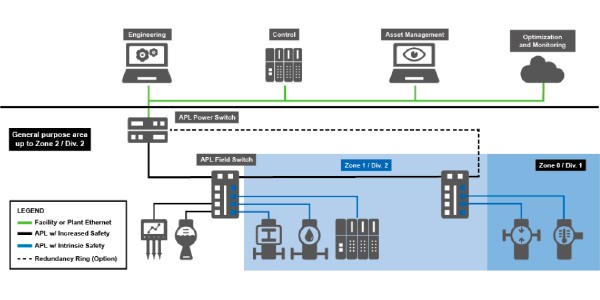

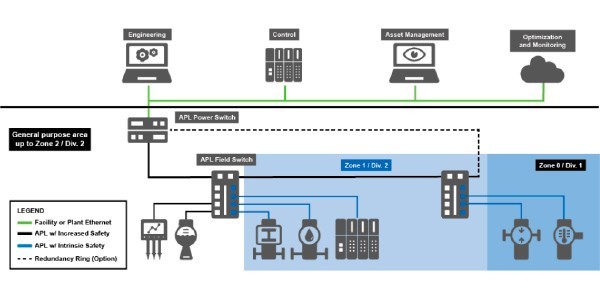

Exemplo de uma topologia com transmissores Ethernet-APL (extraído de www.odva.com).

A topologia é na forma de estrela. As caixas de junção, utilizadas em instalações PA para isolar problemas elétricos e facilitar a manutenção, são agora representadas por APL Field Switches.

O cabo adotado é o IEC 61158-2, permitindo aos clientes de PROFIBUS-PA conservar o investimento realizado em infraestrutura de cabeamento.

Tabela 1: Características técnicas do Ethernet-APL (extraída e modificada – www.profibus.com)

De maneira análoga à substituição do PROFIBUS-DP pelo PROFINET, a adoção do Ethernet-APL será a tendência para novas plantas ou expansões em relação ao PROFIBUS-PA. A taxa de 10 Mbps representa mais de 300x a taxa do PROFIBUS-PA.

Transmissores da nova geração

O Ethernet-APL é um padrão apoiado pelos grandes grupos normativos (PI -PROFIBUS International, ODVA e FieldComm Group) e compreende uma abordagem comum para a camada física. Assim, visualiza-se um cenário onde um mesmo transmissor poderá operar em vários protocolos (PROFINET, EtherNet/IP, ModbusTCP, FF-HSE), assim como já é disponível atualmente para diferentes modelos de inversores e servos controladores.

A Indústria 4.0 e as plantas do futuro demandam, cada vez mais, novas características e um tráfego cada vez maior de dados. Dada à velocidade da tecnologia e inovação, já não é possível prever todo o tipo de características que serão demandadas para um instrumento. Se no passado o gerenciamento de ativos provocou inclusão de novos serviços no protocolo, hoje a conexão do instrumento diretamente à nuvem exige características relacionadas à cyber segurança. Porém, não se pode exigir do cliente trocar todo o hardware a cada nova característica que o mercado exige.

Nesse aspecto, a abordagem do futuro, no conceito trazido pelo OPAF (Open Process Automation Forum), caracteriza o instrumento como um DCN (Distributed Control Node), onde o transmissor estaria disponível para executar qualquer tipo de aplicação de qualquer fornecedor de software (respeitadas as limitações de recursos e compatibilidade de plataforma).

Assim, como exemplo, o usuário do transmissor X poderá adquirir e executar uma aplicação de inteligência artificial da empresa Y, independente de um sistema de controle, em operação, da empresa Z. Da mesma maneira que “apps” são adicionados ou removidos diariamente de celulares, aplicações poderão ser inseridas e removidas nos transmissores, de acordo com a finalidade. O isolamento entre as aplicações é garantido por meio da execução em containers, evitando que a aplicação Y, do exemplo, interfira no controle primário.

Um outro exemplo: haverá à disposição diversos apps de sintonia de PID, de empresas distintas, a serem executados diretamente no posicionador de válvulas, oferecendo diferentes abordagens matemáticas e permitindo ao usuário final a liberdade de escolher qual será mais adequado para a sua aplicação.

Next Generation Transmitter – Flexibilidade para adição e remoção de aplicações, de acordo com necessidade do usuário

Nesse oceano de possibilidades, os protocolos de controle maduros já consolidados, como o PROFINET, terão o papel fundamental de garantir a confiabilidade e permitirão comunicação direta entre os mestres e transmissores, sem a necessidade de gateways intermediários. Um grupo de trabalho já foi iniciado (APL Integration in PROFINET) pela PROFIBUSInternational para introduzir um guideline no padrão PROFINET, buscando uma integração confiável.

Em paralelo, o OPC-UA desponta como um protocolo de comunicação flexível, aplicável para intercomunicação entre os nós distribuídos. Um “novo Modbus”, incorporando as características necessárias para as exigências mais recentes, como comunicação com a nuvem e sendo uma alternativa para implementação de controle. Entre as características mais recentes do OPC-UA, como Pub-Sub combinado com TSN (Time Sensitive Networking) e safety, permitem comunicação entre equipamentos com o mesmo rigor determinístico utilizado pelos protocolos já consolidados.

O transmissor da nova geração é independente de sistema, multiprotocolo e permite execução de múltiplas aplicações, proporcionando ao usuário flexibilidade e personalização na utilização do equipamento. Essas características acrescentam um tempo de vida tecnológico aos instrumentos, libertando o usuário final de dependência de sistemas e fornecedores e, finalmente, possibilitando o aproveitamento de todas as funcionalidades de um equipamento adquirido.

– Renato Veiga – NOVA SMAR S/A