César Cassiolato (*)

Introdução

Em instalações industriais está cada vez mais presente o uso de canaletas metálicas para passagem de cabos de alimentações/energia/comando e de redes digitais. Por outro lado, precisamos estar atentos com essas instalações de forma a minimizar os efeitos das perturbações causadas pelas interferências eletromagnéticas. Veremos a seguir alguns detalhes que podem fazer a diferença e que podem proporcionar uma grande melhora na qualidade dos sinais PROFIBUS e que, na verdade, valem para qualquer rede digital.

Em medições:

- Não aja com negligência (omissão irresponsável), imprudência (ação irresponsável) ou imperícia (questões técnicas);

- Lembre-se: cada planta e sistema tem os seus detalhes de segurança. Informe-se deles antes de iniciar seu trabalho;

- Sempre que possível, consulte as regulamentações físicas, assim como as práticas de segurança de cada área;

- É necessário agir com segurança nas medições, evitando contatos com terminais e fiação, pois a alta tensão pode estar presente e causar choque elétrico.

Para minimizar o risco de problemas potenciais relacionados à segurança, é preciso seguir as normas de segurança e de áreas classificadas locais aplicáveis, que regulam a instalação e operação dos equipamentos. Essas normas variam de área para área e estão em constante atualização. É responsabilidade do usuário determinar quais normas devem ser seguidas em suas aplicações e garantir que a instalação de cada equipamento esteja de acordo com elas.

A interferência eletromagnética

A convivência de equipamentos em diversas tecnologias diferentes, somada à inadequação das instalações, facilita a emissão de energia eletromagnética e, com isso, podemos ter problemas de compatibilidade eletromagnética. Isso é muito comum nas indústrias e fábricas, onde a EMI é muito frequente em função do maior uso de máquinas (máquinas de soldas, por exemplo), motores (CCMs), e redes digitais e de computadores próximas a essas áreas.

A topologia e a distribuição do cabeamento são fatores que devem ser considerados para a proteção de EMI. Lembrar que, em altas frequências, os cabos se comportam como um sistema de transmissão com linhas cruzadas e confusas, refletindo energia e espalhando-a de um circuito a outro. Mantenha em boas condições as conexões. Conectores inativos por muito tempo podem desenvolver resistência ou se tornar detectores de RF.

Em geral, quanto maior a distância entre os cabos e quanto menor o comprimento do cabo PROFIBUS que corre paralelamente a outros cabos, menor o risco de interferência (crosstalk).

Figura 1 – Espaçamento entre cabos

As canaletas metálicas e a interferência eletromagnética

Os cabos PROFIBUS instalados em canaletas ou dutos podem estar sujeitos a fontes geradoras de perturbações quando são instalados paralelamente com cabos de energia, compartilhando a mesma infraestrutura, tendo como efeito interferências eletromagnéticas indesejáveis, como o crosstalk (diafonia). Nesse sentido, deve-se ter uma maior atenção e cuidado na fase de instalação, objetivando-se adotar medidas para atenuar ou mesmo eliminar seus efeitos. O mercado de equipamentos e acessórios para instalação de redes de campo dispõe basicamente de canaletas e dutos fabricados com os seguintes materiais:

- Plástico – É um excelente isolante elétrico, mas não oferece proteção contra campos eletromagnéticos;

- Alumínio – É um bom condutor de eletricidade, mas não oferece proteção elétrica. Porém, oferece boa blindagem eletromagnética;

- Aço (zincado ou pintado) – Não é bom condutor de eletricidade, não oferece proteção elétrica, mas proporciona boa blindagem eletromagnética.

Entre os tipos apresentados, os acessórios fabricados com alumínio são os que apresentam uma melhor blindagem eletromagnética interna e externamente. As canaletas de alumínio são praticamente imunes às correntes de Foucault (ou, ainda, corrente parasita que é induzida por um fluxo magnético variável em um condutor) devido à sua condutibilidade elétrica.

Portanto, chama-se indução eletromagnética o fenômeno pelo qual uma corrente elétrica aparece num condutor, quando esse é colocado num campo magnético e o fluxo que o atravessa varia. Note que a causa da indução eletromagnética é a variação do fluxo e se esse permanecer constante e não variar, então a corrente elétrica desaparecerá.

O ideal é que quando se tem cabeamento de energia/comando com o cabeamento PROFIBUS que as canaletas metálicas possuam uma divisão física entre rede elétrica e lógica. Além disso, recomenda-se que a corrente nominal admitida no cabeamento elétrico não seja superior a 20 A.

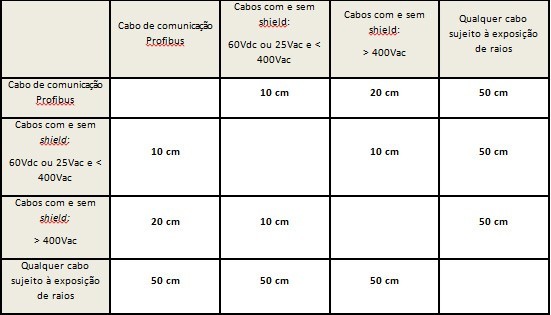

Existem algumas regras que devem ser seguidas em termos do cabeamento e separação entre outros cabos, quer sejam de sinais ou de potência. Deve-se preferencialmente utilizar bandejamentos ou calhas metálicas, observando as distâncias conforme Tabela 1. Nunca se deve passar o cabo PROFIBUS ao lado de linhas de alta potência, pois a indução é uma fonte de ruído e pode afetar o sinal de comunicação.

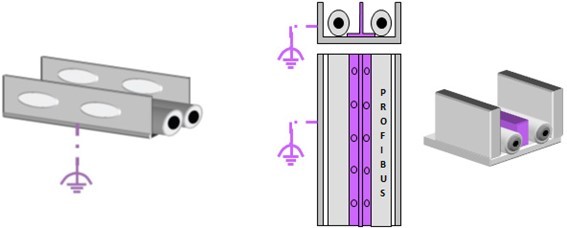

Quando o espaço for insuficiente para manter a distância exigida entre as diferentes categorias, os cabos devem ser encaminhados em bandejas metálicas separadas. Cada bandeja deve conter somente cabos da mesma categoria. Essas bandejas podem ser dispostas diretamente uma ao lado da outra, conforme figura 2.

Figura 2 – Segregação de diferentes tipos de cabos

O uso de canaletas metálicas possui algumas finalidades, como:

- Blindagem;

- Condução das correntes de surto;

- Segregação de cabos;

- Proteção mecânica dos cabos;

- Facilitar a manutenção.

Tabela 1 – Distâncias de separação entre cabeamentos

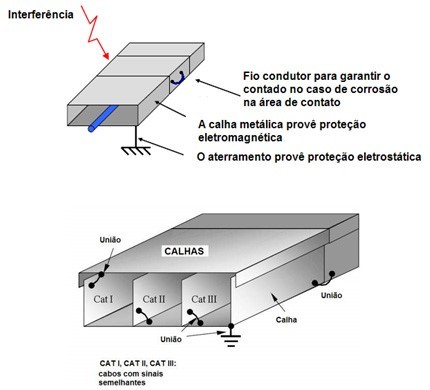

Se houver apenas uma eletrocalha metálica disponível para todas as categorias, deve-se manter a distância como indicada na Tabela 1. Se isso não for possível por falta de espaço, as diferentes categorias de cabos devem ser separadas por meio de separadores metálicos ou por partições. Os separadores devem estar bem presos à bandeja com uma grande área de contato e deve-se aterrar a bandeja/canaleta.

Figura 3 – Segregação de diferentes tipos de cabos – uso de separadores metálicos

Da física sabemos que uma corrente elétrica gera um campo magnético. O inverso também é verdadeiro. De acordo com a lei de Faraday, um campo magnético variável gera uma corrente elétrica que, por sua vez, gera um campo contrário ao que lhe deu origem. Esse efeito é responsável pela atenuação das interferências quando utilizadas as canaletas de chapa de alumínio, mas ocorre com menor intensidade quando utilizadas canaletas de chapa de aço, pois são magnéticas.

A grande vantagem das canaletas de alumínio é que elas têm uma alta imunidade às correntes de Foucault, devido à sua condutividade elétrica.

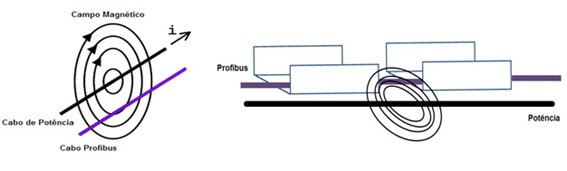

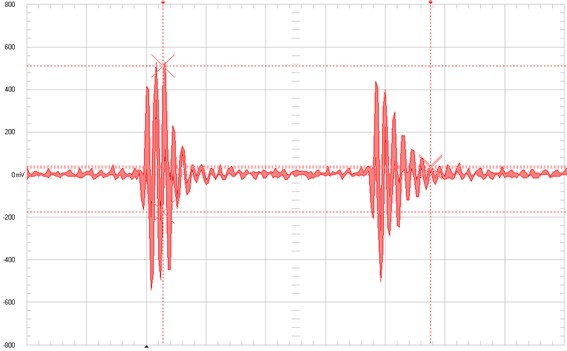

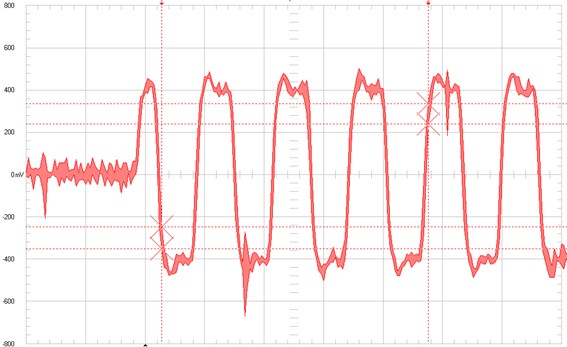

Vejamos a figura 4 onde temos a representação do efeito de indução nos cabos PROFIBUS.

Figura 4 – Indução devido a cabos de potência

Veja que na figura 4 o espaçamento entre as canaletas facilita a perturbação gerada pelo campo magnético. Além disso, essa descontinuidade pode facilitar a diferença de potencial entre cada segmento da canaleta e, no caso de um surto de corrente, gerado, por exemplo, por uma descarga atmosférica ou um curto, a falta de continuidade não permitirá que a corrente circule pela canaleta de alumínio, consequentemente não protegerá o cabo PROFIBUS.

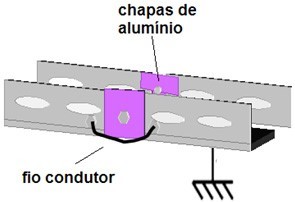

O ideal é que se una cada segmento com a maior área de contato possível, o que terá uma maior proteção à indução eletromagnética e ainda que se tenha entre cada segmento um condutor de cada lado da canaleta, com comprimento o menor possível, para garantir um caminho alternativo às correntes caso haja um aumento de resistência nas junções entre os segmentos.

Figura 5 – Melhor proteção em bandejamento

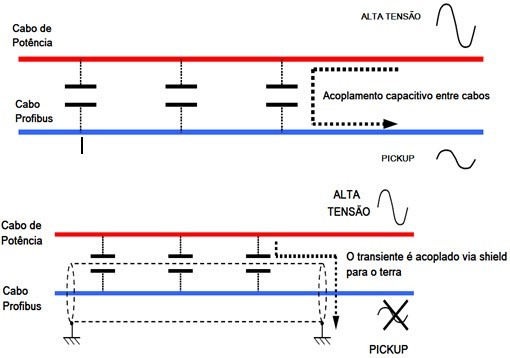

Figura 6 – Interferência entre cabos: o acoplamento capacitivo entre cabos induz transientes (pickups eletrostáticos) de tensão

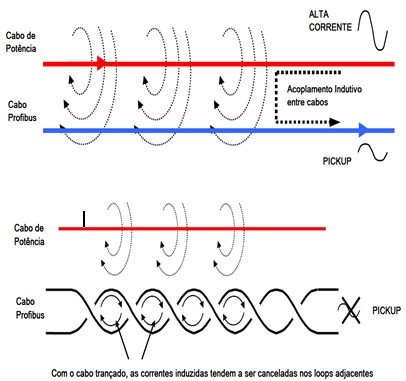

Figura 7 – Interferência entre cabos: campos magnéticos por meio do acoplamento indutivo entre cabos induzem transientes (pickups eletromagnéticos) de corrente

Figura 8 – Canaletas Metálicas e a melhor proteção eletromagnética e eletrostática

Figuras 9 e 10 – Exemplo de ruído por indução

Voltando à figura 4, agora com a montagem adequada da canaleta de alumínio, o campo, ao penetrar na placa de alumínio da canaleta, produz um fluxo magnético variável em função do tempo [? = a.sen(?.t)], dando origem a uma f.e.m. induzida [ ? = – d?/dt = a.?.cos(?.t)]. Em frequências altas, a f.e.m. induzida na placa de alumínio será maior, dando origem a um campo magnético maior, anulando quase que completamente o campo magnético gerado pelo cabo de potência. Esse efeito de cancelamento é menor em baixas frequências. Em altas frequências, o cancelamento é mais eficiente.

Esse é o efeito das placas e telas metálicas frente à incidência de ondas eletromagnéticas; elas geram seus próprios campos que minimizam ou mesmo anulam o campo por meio delas, funcionando assim como verdadeiras blindagens às ondas eletromagnéticas. Funcionam como uma gaiola de Faraday.

Relembrando duas leis e o teorema de Faraday que ajudam a entender a eficiência das canaletas metálicas:

- 1ª lei de Faraday: nos condutores em equilíbrio, a eletricidade é distribuída apenas na superfície externa; no seu interior não há traço de eletricidade;

- 2ª lei de Faraday: no equilíbrio elétrico, a força elétrica no interior dos condutores completamente fechados e desprovidos de corpos eletrizados é nula. A gaiola de Faraday é adotada para proteger instrumentos e aparelhos de grande sensibilidade colocados no seu interior.

- Teorema de Faraday: “Quando a indução é total, as cargas de sinais contrários que se distribuem nas paredes internas e externas do induzido têm o mesmo valor absoluto e é igual ao da carga indutora”;

- Curiosidade: em 1831, Faraday descobriu a indução eletromagnética: colocou duas bobinas próximas e fez passar corrente por uma delas e observou que pela outra passava também uma corrente, quando abria e fechava o circuito da primeira.

Certifique-se que as chapas e os anéis de acoplamento sejam feitos do mesmo material que as canaletas/bandejas de cabos. Proteja os pontos de conexões contra corrosão depois da montagem, por exemplo, com tinta de zinco ou verniz.

Embora os cabos sejam blindados, a blindagem contra campos magnéticos não é tão eficiente quanto é contra campos elétricos, veja figura 6 e 7.

Em baixas frequências, os pares trançados absorvem a maior parte dos efeitos da interferência eletromagnética. Já em altas frequências, esses efeitos são absorvidos pela blindagem do cabo.

Vale lembrar ainda que, se um material não magnético envolve um condutor faz com que a corrente desse condutor retorne por um outro caminho, de tal modo que a área definida pelo trajeto dessa corrente é menor do que quando o condutor não é envolvido. Então, essa proteção será mais efetiva.

Sempre que possível, conecte as bandejas de cabos ao sistema de linha equipotencial.

CONCLUSÃO

Vimos nesse artigo vários detalhes sobre os efeitos da corrente de Foucault e acoplamentos.

Todo projeto de automação deve levar em conta os padrões para garantir níveis de sinais adequados, assim como a segurança exigida pela aplicação.

Recomenda-se que anualmente se tenha ações preventivas de manutenção, verificando cada conexão ao sistema de aterramento, em que se deve assegurar a qualidade de cada conexão em relação à robustez, confiabilidade e baixa impedância (deve-se garantir que não haja contaminação e corrosão).

Esse artigo não substitui a NBR 5410, a NBR 5418, os padrões IEC 61158 e IEC 61784 e nem os perfis e guias técnicos das tecnologias. Em caso de discrepância ou dúvida, as normas, os padrões IEC 61158 e IEC 61784, perfis, guias técnicos e manuais de fabricantes prevalecem. Sempre que possível, consulte a EN50170 para as regulamentações físicas, assim como as práticas de segurança de cada área.

O conteúdo desse artigo foi elaborado cuidadosamente. Entretanto, erros não podem ser excluídos e assim nenhuma responsabilidade poderá ser atribuída ao autor. Sugestões de melhorias podem ser enviadas para o e-mail cesar.cassiolato@vivaceinstruments.com.br.

Referências:

- Manuais Vivace Process Instruments

- Artigos Técnicos César Cassiolato: https://www.vivaceinstruments.com.br

- Material de treinamento e artigos técnicos PROFIBUS – César Cassiolato

- Especificações técnicas PROFIBUS: http://www.profibus.org.br/

(*) César Cassiolato é presidente e diretor de Qualidade da Vivace Process Instruments.