WIKA: Medição de nível em tanques pela pressão diferencial.

Hugo Silva

Engenharia de Produtos-Pressão Mecânica

WIKA do Brasil

Resumo:

Nível talvez não seja a variável mais comum usada em aplicações industriais, mas certamente é a mais amplamente utilizada se considerarmos os recursos disponíveis no mercado para realizar a medição desta grandeza. A importância desta medição para a indústria vai além da própria operação do processo, também é aplicada para fins econômicos através dos cálculos de custo e inventário.

Os sistemas de medição de nível variam em complexidade desde simples réguas, controles visuais e bóias até indicações remotas, por registros e por meios de instrumentos automatizados. Entretanto, neste artigo, vamos nos limitar a medição de nível pela aplicação da pressão diferencial e pressão hidrostática em tanques.

Introdução:

Na indústria de controle de processos, costuma-se definir a grandeza nível, como sendo a determinação da posição de uma mistura entre dois meios, podendo eles ser um líquido, um sólido, ou mesmo a combinação entre um líquido e um sólido, um líquido e um gás ou vapor. Mas usualmente, o emprego da medição de nível nas indústrias é configurado para determinar a altura da coluna de um reservatório, onde o meio, quase sempre, é um líquido.

Em função da evolução tecnológica, dos níveis de exigências das diversas aplicações industriais, dos requisitos e normas de segurança, como exemplo, a determinação de nível em tanques da indústria nuclear que motivou acidentes graves. Nos últimos anos foi desenvolvidos diversos tipos de instrumentos de medição de nível com precisões que chegam a ± 0,5mm.

Classificação e tipos de medição:

Na maioria das literaturas técnicas, a medição é classificada como sendo direta ou indireta. Esta classificação é dada pela forma como medem o nível.

Usando a medição direta, comparamos diretamente a distância entre o nível do produto a ser medido e um referencial pré-definido. Neste tipo de medição podemos utilizar instrumentos de observação visual direta, como trenas, visores graduados, ou mesmo observando a posição de um flutuador (bóia) como nas caixas d´água que temos em nossas residências. Já na medição indireta, a posição da superfície do produto cujo nível se quer medir, é determinada a através da medida de outra grandeza física a ela relacionada. Nesta classificação podemos encontrar os instrumentos que medem o nível pela pressão da coluna hidrostática de um líquido como os transmissores diferenciais com leitura remota, ou ainda, os instrumentos específicos para determinar o nível através da variação do peso do equipamento que contém o produto a ser medido. Temos ainda as famosas chaves de nível que podem ser classificadas como sendo instrumentos de medição direta e indireta devido as suas particularidades de operação.

Escolha da tecnologia:

A escolha da tecnologia a ser empregada na medição de nível, deve ser definida começando pela exigência metrológica da medição do processo. Deve-se questionar qual o objetivo da medição: se uma medição operacional ou para uma transferência de custódia. A medição operacional, normalmente requer incerteza maior que a medição para transferência de custódia (medição usada na compra e venda de um determinado produto). Tomando com base a indústria de petróleo, um dos segmentos mais importantes nos dias atuais, onde as medições devem seguir os critérios estabelecidos pela ANP (Agência Nacional do Petróleo), as precisões requeridas são de 6 e 12mm respectivamente. Não há regras que definem qual o tipo de medidor deve ser utilizado, porém qualquer escolha deve ser aprovada pela agência. O medidor pode ser manual ou automático, tudo vai depender da exatidão e confiabilidade que se deseja alcançar. Nos tanques de Petróleo, o medidor mais usual ainda é a trena, mas devido às incertezas deste tipo de medição que está sempre associada à sensibilidade do operador, a migração para medidores do tipo radar ou ultra-sônicos vem sendo cada vez mais constantes.

Na medição para transferência de custódia, é comum as partes envolvidas definir uma faixa percentual de incerteza para mais ou para menos, e assim, as partes estando de acordo com o percentual pré-definido são fechados os contratos. Além da exatidão, outros parâmetros devem ser estudados como:

- Custos: Operacional, de compra, instalação, manutenção e calibração. Normalmente o instrumento de maior capacidade técnica é também a opção mais cara para se comprar;

- Calibração: Deve-se verificar se a calibração será feita no local, sem a retirada do sensor e a periodicidade de calibração;

- Instalação: Onde se observa se o instrumento será inserido ao processo ou instalado externamente. A segunda opção geralmente é mais segura e simples;

- Manutenção: Depende da instalação e os sistemas onde existem peças móveis normalmente requerem mais calibrações e controle dessas partes.

Pressão da coluna de líquido:

Conceitualmente, o Teorema de Stevin, desenvolvido pelo engenheiro, físico e matemático que nasceu na Bélgica, descreve que a pressão desenvolvida por um fluido depende exclusivamente da sua altura, dando assim, uma explicação para o chamado paradoxo hidrostático (ou pressão hidrostática, definida pelo produto do peso específico pela gravidade e altura da coluna desse líquido, portanto P=δ.g.h).

Figura 1

Num fluido qualquer, a pressão não é a mesma em todos os pontos. Porém, se um fluido homogêneo estiver em repouso, então todos os pontos numa superfície plana horizontal estarão à mesma pressão.

Considerando que os pontos 1 e 2 estão no interior de um fluido de densidade definida. A diferença de nível entre esses pontos é h. Como o liquido está em equilíbrio a força resultante que atua no sistema deve ser nula, desta forma tem-se que p1.A + g.h.A - p2.A = 0, portanto, a diferença de pressão entre dois pontos da massa de um líquido em equilíbrio é igual à diferença de profundidade multiplicada pelo peso específico do líquido, p2 – p1 = g.h.

Figura 2

Podemos demonstrar de uma forma muito simples, a variação de pressão com a altura. Como exemplo, podemos realizar uma experiência com uma garrafa pet de refrigerante cheia de um líquido qualquer. Basta, para isso, perfurar o recipiente em dois pontos diferentes. Veremos que o jato da água sairá cada vez mais forte à medida que aumentarmos a altura da coluna de líquido (ou seja, nos pontos mais baixos).

Figura 3: Experiência

Medição de Nível em tanques abertos e pressurizados:

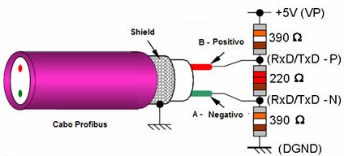

Pelo uso da pressão diferencial, a aplicação do Teorema de Stevin, permite medir o nível em tanques sejam eles abertos ou pressurizados, utilizando um manômetro diferencial ou transmissor de pressão diferencial.

Figura 4: Manômetro e transmissor de pressão diferencial

Princípio de funcionamento:

Na medição de nível utilizando dispositivos do tipo pressão diferencial, mede-se a pressão da coluna líquida, desenvolvida pelo líquido confinado dentro do tanque cujo nível se deseja medir. A medição da coluna líquida (hidrostática) é feita utilizando-se um transmissor de pressão diferencial, conectando-se as tomadas do instrumento remotamente ao tanque. Como o valor da pressão exercida pela coluna é dado por:

Pressão = Densidade do líquido x Altura da coluna líquida,

e considerando que, usualmente, a densidade do líquido é conhecida, e não varia de forma substancial, o nível (altura da coluna líquida) pode ser determinado de forma indireta, utilizando a pressão diferencial. Assim, podemos refazer a equação, obtendo-se:

Nível (altura da coluna líquida) = Pressão / Densidade do líquido.

Instalação:

No caso de tanques abertos para atmosfera, o manômetro ou transmissor é instalado no mesmo nível que a sua tomada de alta pressão (lado H). Não há necessidade de compensação de colunas de líquido nas tomadas do instrumento. Neste caso, a leitura do transmissor será feito da seguinte maneira:

Alcance do transmissor = altura (h) x densidade relativa (δ) do líquido de processo (ver figura 1)

Figura 5: Medição de nível em recipientes abertos.

Para tanques pressurizados, na maioria das aplicações o transmissor é instalado no campo (ao lado do tanque) em um suporte tubular. A tomada de impulso na parte baixa do tanque é conectada à câmara de alta pressão (lado H) do transmissor diferencial. A pressão atuante na câmara de alta é a soma da pressão exercida sob a superfície do líquido e a pressão exercida pela coluna de líquido no fundo do tanque. A câmara de baixa pressão (lado L) do transmissor diferencial é conectada na tomada de impulso na parte de cima do tanque, onde se mede somente a pressão exercida sob a superfície do líquido.

Este tipo de instalação é permitido, pelo uso de acessório chamado selo diafragma, com capilares acoplados nas tomadas de alta e baixa do transmissor diferencial que farão a ligação remota nas tomadas de impulso do tanque. Estes selos possuem um líquido de enchimento interno que permitem a transferência de pressão exercida em seus diafragmas (membranas) até a cápsula (elemento sensor) do transmissor diferencial. Estudaremos mais sobre os selos diafragma, sua função e características na seqüência deste artigo.

Figura 6: Medição de nível em tanques fechados.

Supressão de Zero:

Em caso de instrumentos onde o transmissor de pressão está instalado abaixo de sua tomada de alta pressão (lado H), será necessário se compensar as colunas de líquido aplicadas na tomada de alta do instrumento. Se esse cálculo não for considerado o transmissor indicará um nível superior ao real.

Supressão de Zero = altura (y) x densidade relativa (δ) do líquido de processo + altura (z) x densidade relativa do líquido de selagem do selo diafragma (ρ).

Elevação de Zero:

Neste caso, o transmissor de pressão também estará instalado abaixo de sua tomada de alta pressão (lado H), mas existe a selagem líquida na tomada de baixa pressão (lado L) do transmissor, então será necessário se compensar a coluna de líquido aplicada na tomada de alta pressão do instrumento e a coluna de líquido aplicada na tomada de baixa pressão do instrumento.

Elevação de zero: altura máxima entre as tomadas do transmissor (d) x densidade relativa (ρ)do líquido de selagem do selo diafragma + altura (z) x densidade relativa do líquido de processo (δ).

Figura 7: Medição de Nível com Elevação de zero.

Uso dos selos diafragmas:

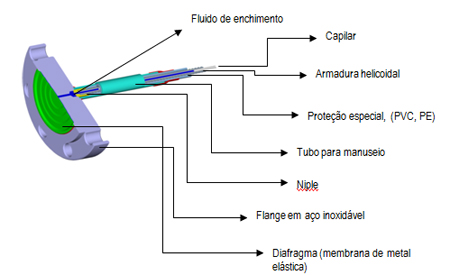

Selos diafragmas são acessórios essenciais numa medição de nível remota através de transmissores de pressão diferencial. Podemos definir estes acessórios como sendo uma bolacha de aço inoxidável, onde soldamos um diafragma (membrana), capilares (tubos com pequenos diâmetros internos) e neste sistema adicionamos o fluido de selagem que será responsável por transferir a pressão gerada pelas colunas de liquido nos diafragmas dos selos até o elemento sensor dos transmissores de pressão diferenciais.

O uso dos selos diafragma, embora tenha conceituação simples, requer por vezes artifícios e técnicas apuradas. Na WIKA consideramos a fabricação e acoplamentos de selos diafragma como uma solução individual para cada processo de um determinado cliente.

Figura 8: Selo Diafragma estudado em partes.

O sistema de selagem a ser escolhido sempre deve responder os requerimentos essenciais:

O selo de proteção tem suficiente volume de trabalho para a aplicação?

Qual o erro de temperatura e a variação de pressão que ocorrerão?

O tempo de resposta é aceitável para o processo?

Respondidas estas perguntas, podemos concluir que o sistema (transmissor de pressão diferencial + selo diafragma + sistema de selagem) atende aos requisitos mínimos na aplicação para medição de nível. Entretanto ainda teremos que identificar alguns fatores para a determinação do modelo do selo diafragma e suas características em compatibilidade com o processo de medição.

Dimensionamento correto do sistema:

Como já vimos, neste quesito devemos identificar se o volume de trabalho do selo de proteção. Mas este, por si só não é suficiente, se faz necessário realizar o balanceamento dos volumes:

Volume de trabalho do selo > Volume de controle do instrumento + Variação de volume pela temperatura + Variação de volume pela compressão.

Esse cálculo normalmente é feito pelo fabricante com o auxílio do cliente que deve lhe informar o instrumento escolhido, a pressão de calibração adequada para o nível a ser medido no processo, as temperaturas ambiente e do meio, e é claro o comprimento dos capilares.

Para tanques pressurizados, sabemos que uma das dificuldades na medição do nível está relacionada com a temperatura, quando se deseja obter a massa ou o volume do conteúdo. A temperatura influencia nas dimensões do tanque e no volume do fluido contido no tanque. Por isso nesta medição é exigida a medição em paralelo da temperatura do tanque nos níveis alto, médio e baixo, para as devidas compensações e correções. A grandeza temperatura também pode afetar a densidade, e a composição do fluido. Estes conceitos valem para o fluido de processo a ser medido como também para o liquido de enchimento a ser escolhido para selagem.

Aplicação:

Devemos especificar qual o tipo de conexão será usada para a instalação ao tanque. Essa escolha depende diretamente do tipo de indústria: se alimentícia, química, farmacêutica, ou outras. Assim o cliente com ajuda do fabricante pode definir se será usada uma conexão, rosqueada, flangeada, uma conexão especial para aplicações alimentícias, farmacêuticas ou para indústria de bebidas.

Na aplicação em indústria de alimentos e bebidas, muitas são as conexões sanitárias definidas por normas para garantia da medição sem contaminação, eliminação de partes mortas e limpeza que esta aplicação exige. Podemos citar entre as normas: DIN 11851, Clamp-Norm, SMS-Norm, APV-RJT-Norm. Estas atendem as diretrizes do instituto 3-A Sanitary Standards Inc. (instituição americana que prescreve os padrões sanitários). Já as conexões Vari-Vent e Neumo-BioConnect, atendem aos padrões da norma européia EHEDG (Grupo de Configuração de Equipamentos Higiênicos da Europa).

Figura 9

Materiais adequados:

A escolha dos materiais também é fundamental para garantia de vida útil dos selos diafragmas. Uma vez que os selos estarão diretamente em contato com o processo a ser medido, as partes molhadas destes devem ser especificadas de modo a garantir a compatibilidade química entre o material do diafragma e o fluido de processo. Para aplicações com ácidos, ou processos altamente corrosivos existem hoje no mercado uma variedade enorme de metais nobres ou derivados de plásticos para cobrir os mais agressivos meios. Existem também materiais especiais para aplicações em plataformas e em atmosferas salinas como o mais recente Duplex e Superduplex.

Figura 10: Exemplos de materiais para partes molhadas dos selos diafragma.

Líquidos de enchimentos adequados:

Sempre considerando a medição de nível em tanques, mais um cuidado que devemos tomar está na escolha do fluido de enchimento a ser utilizado internamente em todo o sistema de selagem que vai desde o elemento sensor do transmissor diferencial, passado pelos capilares e por fim chegando até membrana do selo. Um exemplo de aplicação seria, por exemplo, quando se deseja encher um tanque rapidamente, neste caso, o operador do equipamento submete os tanques a pressões negativas ou então ao vácuo. Os transmissores normalmente são apropriados para isso. Entretanto, deve ser empregado um fluido de selagem também apropriado para medições com vácuo. Devem ser escolhidos também, fluidos específicos e aprovados para aplicações sanitárias. O organismo americano FDA – Food and Drug Administration, é considerado como referência entre as grandes empresas deste segmento.

Figura 11: Alguns exemplos de fluidos de enchimento.

Testes de vazamento do sistema:

Os testes de vazamento são imprescindíveis para garantir um sistema totalmente estanque. Especialista em aplicações com selos diafragmas a WIKA garante esta estanqueidade, realizando testes com equipamentos específicos cujo princípio é a detecção de vazamento por partículas de hélio que identificam micro vazamentos gerando vácuo interno no sistema com até 10-9 milibar abs.

Qualidade no processo de enchimento:

Por fim, o processo de enchimento completa os requerimentos necessários para a garantia de ótimo desempenho e vida útil de um sistema de selagem, para isso, são necessários vários cuidados dentro do processo produtivo, que vão desde a fabricação das membranas, os processos de solda, passando pelo o sistema de evacuação por meio de bombas de vácuo, garantindo total isenção de bolhas de ar e por fim chegando até os tratamentos especiais dos fluidos de enchimento.

Na WIKA, os profissionais estão aptos a realizar consultorias para todas as aplicações utilizando as técnicas de selagem, ou desenvolvendo junto aos clientes selos para processos específicos e auxiliando nas respostas para todas essas variáveis.

Figura 12: Transmissor de pressão diferencial com selos diafragmas acoplados.

Conclusão:

Neste artigo, observamos um pouco do conceito da medição de nível, suas aplicações, variedades e tipo de medições dentro da indústria de controle de processos. Como ênfase, mostramos as características e cuidados que devem ser tomados na medição de nível inferencial, usando como referência a pressão diferencial com aplicação de transmissores de pressão diferencial associados a selos diafragmas para determinação do nível em tanques abertos e pressurizados.

Referências bibliográficas e leitura adicional:

- Zipp, Joachim; Medição da pressão em tanques estéreis (Artigo Técnico WIKA);

- Informação Técnica IN 00.06; Selos de Proteção para Instrumentos; Uso, funcionamentos e tipos; WIKA 2006;

- Intech, n°94;Marco Antônio Ribeiro; Medição de Nível;

- Bega Egídio; Delmée Gerard; Cohn Pedro; Bulgarelli Roberval; Koch Ricardo; Finkel Vitor; Instrumentação Industrial; Ed. Interciência; IBP 2003;

- Arquivo técnico pessoal WIKA;

- Controle & Instrumentação Edição 118-2006; Como escolher um medidor de nível;

- Documentos e apostilas FATEC-Sorocaba; Medição de Nível e Colunas de Líquido;

- Apresentações Selos de Proteção- WIKA;2006-2007;

- Manuais de Operação e Instalação para Selos diafragma WIKA;

- Catálogos e Folhas de especificação WIKA;

- Site: http://pt.wikipédia.org