WIKA: Especificação de Transmissores de Pressão

Resumo

A pressão é uma das grandezas físicas mais medidas no mundo. Um equipamento bem dimensionado pode ficar anos instalado no processo sem apresentar problemas, mas o que pode influenciar e prejudicar o rendimento de um Transmissor de Pressão? Quais são os fatores que devemos levar em consideração quando estamos especificando um Transmissor de Pressão? Buscando as respostas a estas perguntas vamos conhecer alguns aspectos que devemos nos preocupar ao dimensionar um equipamento para medir pressão e quais variáveis podem atrapalhar esta medição.

Introdução

Vamos começar com um pouquinho da história e da evolução da medição de pressão, além de conhecer as tecnologias empregadas hoje na fabricação de sensores de pressão.

A necessidade do homem em medir a pressão de começou há muito tempo, alguns dizem que no século 17 com Otto von Guericke (1602-1686) que desenvolveu o medidor de pressão por coluna de líquido outros dizem que foi com Galileu Galilei (1564-1642), de qualquer forma há muito tempo a humanidade têm a esta necessidade.

A maneira de medir esta pressão evoluiu muito, Otto von Guericke já havia instalado uma coluna de 10m de altura em sua casa buscando medir pressões maiores, mas a demanda da época exigia equipamentos capazes de medir pressões ainda maiores. Além do fato das cargas mecânicas, devido às vibrações das máquinas, exigirem equipamentos mais robustos.

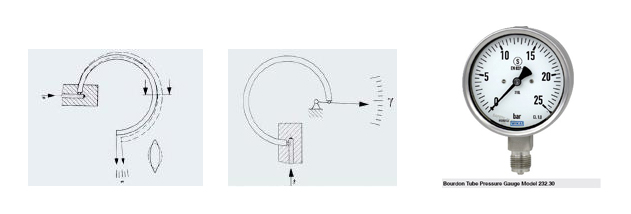

Buscando uma solução para isto, no século 19, foram desenvolvidos os primeiros medidores com sensores elásticos para medição de pressão, utilizando os tubos de Bourdon, que foi patenteado pelo engenheiro francês Bourdon em 1848.

Figura 1: Elementos medidores de Tudo de Bourdon e Manômetro de processo com Tubo de Bourdon

A evolução continuou com o desenvolvimento, em 1850, do medidor de pressão de membrana, posteriormente foi desenvolvido o sistema de cápsula e o sistema do pistão de peso morto, mas, passados mais alguns anos, criou-se a necessidade em algumas aplicações de se fazer um controle mais automatizado e que não dependesse tanto de operadores acionando válvulas e manivelas. A partir disto, começa o desenvolvimento dos equipamentos eletrônicos para medição de pressão, os transmissores de pressão.

O desenvolvimento dos transmissores de pressão teve sei início já no século 20, com diferentes tipos de sensores sendo aplicados e diferentes funcionalidades sendo incorporadas.

Os sensores resistivos mais empregados hoje na construção de transmissores de pressão são os sensores piezo-resistivo, devido a sua excelente exatidão, principalmente em medição de faixas de baixa pressão, e os sensores Thin Film (extensômetro de película fina ou EPF), devido a sua alta resistência mecânica a choques e picos, o que o permite aplicações em faixas de alta pressão ou com cargas altamente dinâmicas.

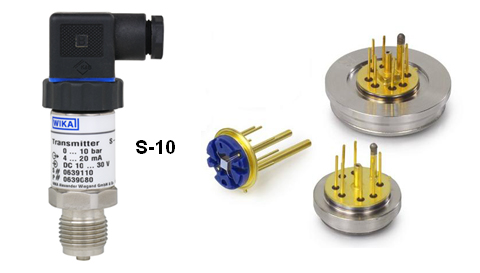

Figura 2: Sensores Piezo-resistivos e exemplo de Transmissor de Pressão com sensor piezo-resistivo

Figura 3: Sensor Thin Film e exemplo de Transmissor de Pressão com sensor thin film

Ao longo do tempo, com a demanda cada vez maior de controles de alto nível e alta velocidade, principalmente por parte das indústrias de processo (Química e Petroquímica), algumas funcionalidades foram incorporadas aos transmissores, como indicação local, rangeabilidade do fundo de escala, aplicações em áreas classificadas (potencialmente explosivas) e protocolos digitais de transmissão.

Figura 4: Transmissor de processo

Outra demanda crescente no mercado foi a de transmissores de pressão de baixo custo, utilizados principalmente pelo segmento de fabricantes de máquinas, refrigeração e veículos automotores, ou seja, OEMs. A exigência para estes transmissores é elevada em relação ao custo-benefício e à robustez, pois muitos destes processos têm cargas extremamente dinâmicas e exigem alta performance do instrumento em relação a intempéries.

Esta demanda exigiu o desenvolvimento de sensores de baixo custo, com isto foi desenvolvido um sensor com a mesma característica funcional do Thin Film, mas ao invés de utilizar-se metal na construção, foi utilizado material cerâmico. Este sensor é chamado Thick Film (extensômetro de película espessa).

Figura 5: Sensor Thick Film e exemplo de Transmissor de Pressão para aplicações OEM

É sempre importante lembrar que a WIKA é hoje uma das poucas, senão a única empresa mundial, a possuir tecnologia de fabricação de diferentes tipos de sensores de pressão, assim sendo consegue garantir que, independente da aplicação e da faixa de pressão a ser medida, sempre o melhor sensor para medir o processo está sendo aplicado.

Outro sensor também muitos usado em transmissores de pressão, principalmente nos de processo, é o capacitivo, que transforma a diferença de capacitância entre as placas do capacitor do sensor em sinal de saída através de um circuito oscilatório. Ainda existem mais tipos de sensores como os indutivos, os ressonantes, os ópticos, etc.

A especificação de um Transmissor de Pressão

Normalmente todos nós nos preocupamos, quando dimensionamos um transmissor de pressão, com os dados de pressão relevante aquele processo, como pressão máxima na linha e pressão de trabalho, além disto, em alguns casos, ainda conseguimos alguns dados de temperatura de processo (temperaturas mínima; máxima e de trabalho), mas será que só isto é suficiente para conseguirmos dimensionar o equipamento?

Em geral nos esquecemos de levar em consideração muitos aspectos externos no dimensionamento, como: local de instalação do equipamento, compatibilidade química das partes molhadas, exatidão necessária na medição, etc.

Baseado nisto vamos começar vendo aspectos relacionados primeiro à grandeza pressão, depois veremos aspectos relacionados ao ambiente de instalação e por último veremos aspectos elétricos que devem ser considerados também.

O que vamos medir?

1) Tipos de Pressão: Existem diferentes tipos de pressão a ser medidos, ela pode ser:

- Relativa ou Manométrica: neste tipo de pressão a pressão medida não varia com o local aonde ela é medida, isto significa que se medirmos se medirmos uma determinada pressão utilizando um transmissor de pressão, ao nível do mar, em Santos, por exemplo, e depois subirmos com o mesmo equipamento até Campos de Jordão, a pressão indicada no transmissor será a mesma.

- Absoluta: neste tipo de pressão a pressão medida varia conforme o local aonde ela é medida, isto significa que a pressão ambiente é levada em consideração na medição do processo. Fazendo uma analogia ao exemplo anterior, o valor da pressão medida ao nível do mar, em Santos seria diferente da medida em Campos de Jordão.

- Diferencial: neste tipo de pressão medimos a diferença de pressão entre dois pontos diferentes. Por exemplo, poderíamos utilizar um transmissor diferencial de pressão para monitorar o entupimento de um filtro, colocando uma tomada do transmissor antes do filtro e outra depois. Quando o filtro estivesse trabalhando livre, a pressão diferencial medida seria zero e quando o filtro começasse a se entupir a medida diferencial seria diferente de zero.

A definição do tipo de pressão é de suma importância para a medição do processo, pois dificilmente o controle do processo poderá ser feito corretamente com um equipamento manométrico medindo um processo que deve levar em consideração as variações da pressão do ambiente.

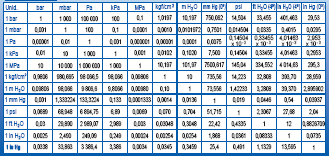

2) Unidades de pressão: Existem diferentes unidades de pressão, Sistema Internacional (SI) a unidade de pressão é o Pascal (Pa), mas em aplicações industriais muitas outras são usadas, as mais comuns são: bar; kg/cm²; psi; mH2O e mmHg. A correta definição da unidade a ser utilizada na medição pode afastar diversos erros de interpretação por parte de operadores e/ou controladores de processo.

Figura 6: Tabela de conversão de unidades de pressão

3) Faixa de pressão a ser medida: A definição da faixa de pressão a ser medida deve sempre levar em consideração possíveis picos de pressão que podem acontecer no processo. Muitas vezes nos preocupamos em deixar uma margem de segurança, ou seja, não utilizar os transmissores muito próximos de seu fundo de escala, esta é uma boa prática para evitar problemas, mas precisa ser bem dimensionada para evitar outros problemas, como aumento do erro na medição. Em transmissores rangeáveis e configuráveis estes aspectos podem ser ajustados pelo instalador no momento da montagem do transmissor.

4) Fluído do processo: É essencial conhecermos o fluído do processo para podermos definir corretamente e com o menor erro possível o transmissor de pressão a ser utilizado e se existe necessidade da utilização de acessórios para evitar problemas com temperatura, por exemplo, a necessidade de utilização de conexão flush (faceada ao processo) ou até mesmo a necessidade de utilização de um selo diafragma.

Selos diafragma são utilizados para separar o processo do transmissor, sendo assim protegem o transmissor de processos agressivos.

Em sua grande maioria os transmissores de pressão são construídos com partes molhadas em aço inoxidável e, como sabemos alguns fluídos, como o ácido sulfúrico (H2SO4), por exemplo, podem atacar e corroer ligas de aço. Uma solução para o problema é a utilização de selo com material resistente a esta corrosão.

Figura 7: Transmissor de pressão com conexão flush e com selo diafragma

5) Temperatura do fluído do processo: Assim como o conhecimento do fluído do processo é importante, a temperatura na qual o mediremos também é de suma importância. Um exemplo clássico disto são os diferentes efeitos que o cloro pode causar em algumas ligas metálicas quando está líquido ou gasoso, isto significa que, não basta apenas saber o fluído, muitas vezes seu estado físico (definido diretamente pela temperatura na qual ele se encontrará) é mais importante do que isto.

Outro fator também é importante, a faixa de temperatura suportada pelo transmissor de pressão, em geral esta faixa é de -30...+100°C, que atende à maioria das aplicações, mas não a todas! Aplicações com altas temperaturas ou temperaturas muito baixas, exigem acessórios ou transmissores especiais!

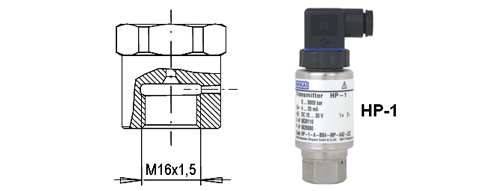

6) Conexão ao processo: Diferentes tipos de conexões de processo podem ser usados em diferentes processos. Em geral as mais utilizadas em transmissores de pressão são a G ½ B (M) e a ½ NPT (M), mas muitas outras estão disponíveis, como: G ¼ B (M); ¼ NPT (M); além de conexões fêmeas. Para aplicações de alta pressão (acima de 1.000 bar) as conexões são sempre fêmeas e métricas, neste tipo de aplicação a rosca mais comum é a M16x1,5 (F), mas outras, como 9/16–18 UNF (F) e M20x1,5 (F), também estão disponíveis.

Figura 8: Conexão de processo de alta pressão e transmissor de alta pressão

A WIKA fabrica transmissores de pressão até 10.000 bar.

Aonde vamos medir?

7) Local de instalação do transmissor: O local de instalação dos transmissores de pressão deve sempre ser levado em consideração, pois ele influenciará diretamente a escolha dos materiais utilizados no invólucro (corpo) do transmissor, do grau de proteção da conexão elétrica e muitas vezes, na escolha da própria conexão elétrica a ser utilizada, além disto, muitas vezes sabendo o local de instalação do transmissor podemos evitar problemas sérios com a utilização de transmissores “comuns” dentro de ambientes potencialmente explosivos.

8) Classificação do local de instalação: Diferentes tecnologias de proteção podem ser utilizadas por transmissores de pressão para aplicações em áreas classificadas. Elas podem ser proteções oferecidas através do circuito elétrico ou através do invólucro. As mais conhecidas e aplicadas são:

- Segurança intrínseca: Ex ia / Ex ib

- À prova de explosão: Ex d

Além destas existe ainda classificação não acendível (Ex n) que pode ser utilizada em algumas aplicações.

Qual delas é a melhor? Qual delas devo usar em minha planta? Difícil dizer, visto que são proteções diferentes em termos de aplicação e custos. O que pode ser dito é que a tecnologia de segurança intrínseca evita, através de seu circuito elétrico (alimentação e sinal), que algum evento perigoso possa acontecer e a tecnologia à prova de explosãoevita, através do invólucro do transmissor, que, caso o evento perigoso aconteça, ele saia para o ambiente. O importante é que ambas evitam que um problema maior possa acontecer e devem sempre ser usadas quando a aplicação assim exigir.

Importante: A classificação da área deve sempre ser informada pelo cliente final do transmissor ou pela empresa que desenvolve o projeto da planta, visto que o fornecedor, na maioria das vezes, desconhece a tecnologia aplicada na planta e a classificação definida para a área.

Figura 9: Transmissores de pressão Ex ia e Ex d

Aspectos elétricos

9) Sinais de saída: Diferentes tipos de sinais de saída podem ser utilizados em transmissores de pressão sejam eles analógicos (sinais em corrente ou tensão) ou digitais (protocolos). Entre os sinais analógicos o mais utilizado ainda continua sendo o 4...20mA com sistema de ligação a dois fios, mas sinais de saída em tensão estão sendo também largamente aplicados como o 0,5...4,5V, também conhecido como 10...90% da alimentação ou ainda como ratiométrico, e o 0...10V, ambos com sistema de ligação a três fios.

Entre os digitais o mais aplicado ainda continua sendo o Hart®, mas sinais como o Profibus® e o FOUNDATIONTM Fieldbus têm crescido muito, o primeiro em Usinas de açúcar e álcool e o segundo em indústrias petroquímicas.

10) Exatidão do sinal de saída: Este é assunto muito interessante e também bastante polêmico, visto que existem diferentes formas e normas internacionais (IEC / EN) que podem ser utilizadas na determinação da exatidão de um transmissor de pressão, alguns dos métodos aplicados hoje, por diferentes fabricantes, são:

- Pontos terminais ou LPA (Limit Point Adjustment): neste método levamos em consideração todas as componentes que precisam ser levadas em consideração na determinação real da exatidão do transmissor de pressão, são elas: Não-linearidade; Não-repetibilidade e histerese.

- Melhor reta ajusta ou BFSL (Best Fit Straight Line): neste método praticamente levamos em consideração apenas a não-lineridade do sinal do equipamento o que diminui o erro sensivelmente. Através deste método um transmissor que era considerado 1,0% pelo método LPA se “transforma” em um transmissor de 0,5%.

- Exatidão típica: neste método fazemos um estudo estatístico dos transmissores fabricados seguindo a curva de Gauss, o que pode levar a interpretações equivocadas da pressão lida no processo, visto que, a especificação passada é a conseguida em certa porcentagem dos transmissores medidos, mas não em todos!

A WIKA fabrica transmissores de 2,0% (para aplicações OEMs) até transmissores de 0,05% (para aplicações especiais) – especificação conforme método LPA.

11) Conexão elétrica e grau de proteção: Diferentes conectores podem ser utilizados em transmissores de pressão: prensa cabos, roscados, cabos, etc. A definição por um ou outro transmissor sempre deve seguir dois parâmetros básicos: a compatibilidade com a instalação elétrica e o grau de proteção necessário, pois geralmente o grau de proteção do transmissor está diretamente ligado ao grau de proteção da conexão elétrica.

O grau de proteção, segundo a NBR-IEC 60529, é sempre dado por dois algarismos. O primeiro numeral característico é utilizado para a determinação de proteção contra penetração de objetos sólidos estranhos (principalmente poeira) e o segundo numeral característico é utilizado para a determinação de proteção contra penetração de água.

|

Algarismo |

Primeiro numeral |

Segundo numeral |

|

5 |

Protegido contra poeira |

Protegido contra jatos d’água |

|

6 |

Totalmente protegido contra poeira |

Protegido contra jatos potentes d’água |

|

7 |

- |

Protegido contra efeitos de imersão temporária em água |

|

8 |

- |

Protegido contra efeitos de imersão contínua em água |

Tabela 1: Definição de graus de proteção conforme NBR-IEC 60529

Exemplo de grau de proteção: IP65 = significa que o equipamento é totalmente protegido contra penetração de poeira e protegido contra jatos d’água.

Outra norma que especifica graus de proteção é a DIN 40050-9, que especifica classificações especiais para aplicações automobilísticas. Baseando-se nesta norma a WIKA desenvolveu transmissores de pressão com conexões elétricas alcançando um grau de proteção elevadíssimo, o IP69K, que significa: equipamento totalmente protegido contra penetração de poeira (6) e protegido contra jatos d’água alta pressão e jato de vapor d’água (9K).

12) Ajuste de ZERO/SPAN: Característica geralmente esquecida no dimensionamento do equipamento, mas de extrema importância, principalmente em processos com cargas dinâmicas, que podem causar desvio prematuro de ZERO. O ajuste de ZERO/SPAN pode ser feito através de potenciômetros ou softwares especiais.

Conclusão

Vimos neste artigo um pouco da história da medição de pressão, sua evolução e aspectos que devemos levar em consideração quando da especificação de um transmissor de pressão. Detalhando cada um dos tópicos pudemos observar a necessidade de avaliação individual de cada característica e a importância de cada uma delas para o sucesso da medição da pressão e da correta especificação do transmissor de pressão.

Outro aspecto que não foi falado no artigo e que também deve ser analisado é o financeiro. Muitas vezes nos preocupamos em especificar o melhor produto, com, por exemplo, a melhor exatidão possível, mas nos esquecemos de levar em consideração o impacto que isto pode causar no custo final de um projeto ou de uma máquina e hoje, com a concorrência, mundial que temos não podemos nos descuidar deste aspecto.

Como consideração final que pode ajudar na especificação de transmissores de pressão e outros instrumentos é a norma ISA-20-1981 (Specification Forms for Process Measurement and Control Instruments, Primary Elements, and Control Valves), que apresenta diferentes data sheets para uniformizar a especificação de instrumentos, facilitando processos de cotação, compras, recebimento, diligenciamento, entre outos.

Referências bibliográficas

- Beckerath, A. v.; Eberlein, A.; Julien, H.; Kersten, P.; Kreutzer, J.; WIKA-Handbook – Pressure and Tempertaure Mesurement; 1995; Klingenberg – Germany.

- TRONIC Reference Manual; WIKA Instrument Corporation; 2007; Lawrenceville – United States.

- Guapyassu, Carlos; Modernos sensores e transmissores para medição de pressão, pressão diferencial e nível; Revista Instec; 1989.

- Material técnico (arquivos de treinamento e apostilas), WIKA Alexander Wiegand Gmbh & Co. KG.

- ABNT; NBR-IEC 60529 – Graus de proteção para invólucros de equipamentos elétricos (códigos IP); 2005.

Paulo Bachir

Engenheiro de Produtos – TRONIC

WIKA DO BRASIL Ind. e Com. Ltda

Tel: +55.15.3459-9704

Fax: +55.15.3266-1196

p.bachir@wika.com.br

Legenda das imagens:

1 = tubo de Bourdon

2 = tubo de Bourdon

3 = manômetro com tubo de Bourdon

4 = sensores piezo-resistivos

5 = transmissor de pressão S-10

6 = sensores thin film

7 = transdutor de pressão TTF-1

8 = transmissor de pressão F-20

9 = transmissor de pressão UT-10 em processo

10 = transmissor de pressão IPT-10

11 = sensor de pressão thick film

12 = transmissor de pressão MCTH-1

13 = transmissor de pressão MH-2

14 = tabela de conversão de unidades de pressão

15 = transmissor de pressão E-11 com membrana flush

16 = transmissor de pressão SA-11 com selo diafragma

17 = conexão de processo para alta pressão

18 = transmissor de alta pressão HP-1

19 = transmissor de pressão IUT-10 (Ex ia)

20 = transmissor de pressão E-10 (Ex d)