WIKA: Medição de Temperatura. Termopares: Custo e Benefício

Medição de Temperatura

Termopares: Custo e Benefício

Um termopar é um termopar! Ou não?

Na análise superficial, isso parece ser verdadeiro: Temos dois condutores metálicos, de natureza distinta, na forma de metais puros ou ligas homogêneas, dentro de padrões ANSI ou IEC. Eles são soldados em um extremo, ao qual se dá o nome de junta quente ou junta de medição, adicionamos um invólucro, cabeçote, blocos de conexão, conectores ou cabos de ligação e teremos um termopar funcionando. Porém, ele irá oferecer o desempenho que você deseja ou necessita?

Por vezes sim e muito freqüentemente, não. Principalmente em ambientes adversos e aplicações rigorosas de operação..

Primeiramente, a exatidão (por exemplo: conforme a IEC60584), requerimentos para produção e testes (por exemplo: conforme a IEC61515) para termopares e para os cabos para termopares de isolação mineral geralmente são declarados em conformidade com um padrão, mas raramente existe a comprovação de que realmente foram fabricados de acordo com as diretrizes informadas. Muitas vezes o produto nem é identificado, deixando o usuário final à mercê das informações do fabricante. Possivelmente existem muitas e diversas aplicações, onde isso não seja importante. Se o termopar falhar, não importando a sua vida útil, ele será substituído. Afinal de contas, um termopar simples é relativamente barato.

Isto é improvável nas aplicações mais rigorosas e dispendiosas, onde é importante uma medição confiável, precisa e com repetibilidade, não apenas para otimização da eficiência como também para a segurança e integridade operacional da planta. Um exemplo típico é a medição da temperatura da superfície dos tubos, particularmente em fornos e caldeiras. Nessas aplicações mais complicadas e mais dispendiosas, o custo inicial e a exatidão de um termopar devem ser avaliados de forma mais crítica.

O objetivo da medição da temperatura na superfície do tubo é a monitoração contínua do processo, permitindo uma determinação bastante próxima da temperatura real do fluido e do meio dos tubos. Os fluidos podem ser vapor, produtos petroquímicos, solução regenerada, etc. Existem numerosas aplicações, com extremas condições de operação, onde é necessária a medição da temperatura de superfície dos tubos. Essas aplicações geralmente são aquecidas por meio da queima de gás natural, óleo, fibras de madeira, bagaço, etc. A qualidade da medição é um fator determinante para economia de energia utilizada, otimização do processo e a vida útil dos tubos.

Em outras palavras, a exatidão, a estabilidade e a confiabilidade a longo prazo dos termopares utilizados em caldeiras e fornos, proporcionam um aumento da vida útil dos tubos, reduzindo o número de paradas para manutenção e a quantidade de combustível utilizado para obter e manter o aquecimento ideal. Quanto mais eficaz for a medição e controle no processo, menores serão os gastos com combustível, menores os custos operacionais e maior a segurança na planta.

Existem variados modelos de termopar disponíveis para medição da temperatura superficial dos tubos sendo o mais comum e relativamente barato o “WELD-PAD” (Figura 1).

Figura 1 – Sensor “WELD-PAD”

Essa construção fornece leituras imprecisas devido às dificuldades para um contato térmico ideal e para minimizar as influências da radiação. O formato da base para solda nem sempre se ajusta de modo perfeito na curvatura do tubo, ficando um espaço entre a base do sensor e o tubo. Por construção, a junta de medição do termopar está, pelo menos, 3 mm acima da superfície do tubo. Mesmo se considerarmos que a base tenha um bom contato superficial, a junta de medição nunca medirá a temperatura real na superfície do tubo (Figura 2).

Além disso, é muito comum que a base para solda se solte da superfície do tubo, principalmente durante a fase de aquecimento inicial onde a expansão térmica causa muito estresse nas partes internas da caldeira ou forno.

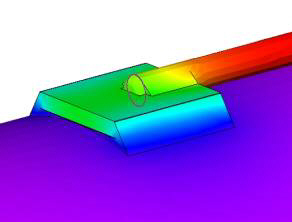

Figura 2 – Distribuição de calor mostrando a junta de medição do termopar com uma temperatura mais baixa do que na superfície do tubo

Uma proteção contra os gases de combustão e a sustentação do cabo de isolação mineral por meio de braçadeiras ao longo do tubo pode melhorar significativamente o desempenho do sensor “WELD-PAD”

A medição mais exata da temperatura do tubo pode ser obtida ao embutir o termopar na sua parede. Isso somente é possível em novos projetos ou instalações e tende a ser propenso a danos mecânicos visto ter que ser utilizado sensores com um pequeno diâmetro para evitar o enfraquecimento da parede do tubo.

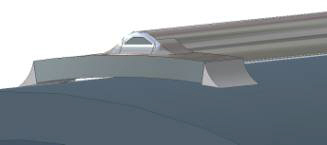

Também, existem outros modelos de termopar que foram desenvolvidos por fabricantes especificamente para este tipo de aplicação. Estes são, por exemplo, o “KNIFE-EDGE”, “FAN-PAD e o “V-PAD”. O princípio é similar: as pontas do termopar foram projetadas de modo que a junta de medição se ajuste integralmente na tubulação e os fios do termopar são normalmente ligados com a bainha de modo que fiquem em contato direto com a superfície a ser medida.

Figura 3 – Termopar WIKA tipo V-PAD soldado em tubo

Com a instalação concluída, normalmente por meio de solda (Figuras 3 e 4), o termopar se torna parte da tubulação, resultando em sensor mais robusto do que os de construção “WEL-PAD”, sendo praticamente eliminada a maioria dos erros causados pela deficiência no contato térmico com a superfície do tubo

Figura 4 – Típica instalação de um termopar WIKA “V-PAD” com “HEAT SHIELD” em tubo de caldeira

Outras técnicas para melhorar o desempenho podem ser introduzidas na montagem como uma proteção térmica (“HEAT SHIELD”) sobre a junta quente ou junta de medição do sensor termopar. Ela é uma proteção metálica moldada ao redor do sensor para se ajustar adequadamente ao diâmetro do tubo e preenchida com um material isolante para proteção do ponto de medição das influências da radiação do gás de combustão. A proteção térmica oferece uma melhoria significativa na exatidão do sensor.

Nas aplicações onde somente a tendência da temperatura da superfície do tudo é requerida, a proteção não é necessária já que não apresentará benefícios adicionais significativos. Para uma medição rápida e efetiva da temperatura da superfície do tubo, a proteção térmica (“HEAT SHIELD”) é essencial.

Os materiais de construção do sensor e da proteção podem ser aço inoxidável standard (316 SS; 310 SS; 446 SS, etc.) ou Ligas especiais (Hastelloy, Inconel600, etc.) dependendo das exigências do processo.

Outra opção é o sensor termopar encapsulado – “SHROUD-SENSOR” que trabalha com princípio semelhante, a não ser pelo fato da proteção térmica já ser integrada na junta de medição do termopar formando uma única peça. Além disso, caso não seja possível a instalação com solda na planta, opções são disponíveis para fixação dos sensores como “V-PAD” ou o “SHROUD-SENSOR” por meio de abraçadeiras adequadas ao diâmetro do tubo.

Muitas das observações e princípios acima podem ser transferidos e associados para outras aplicações de medição de temperatura:

- Bom contato térmico, imersão correta no processo e proteção adequadas são muito importantes para a obtenção de melhores resultados a partir do ponto de medição;

- Processos de produção com qualidade assegurada, aplicando as normas locais e internacionais e boas práticas de engenharia são muito importantes para garantir que o usuário final receba um produto que pode ser aplicado com confiabilidade e segurança;

- Rastreabilidade dos materiais aplicados, adquiridos de fornecedores reconhecidos como um meio para assegurar a estabilidade ao longo prazo;

- Boa comunicação entre o usuário final e o fabricante na seleção conjunta de um produto ideal para a aplicação.

Concluindo:

Todos os termopares são iguais?

Um termopar barato resulta em custo eficaz no final das contas?

O usuário final é quem tem a resposta.

Referências bibliográficas:

HESSE, Ralf Temperature Article: THERMOCOUPLES, ISA INSTRUMENTATION & CONTROL – November 2006

Beckerath, A. v.; Eberlein, A.; Julien, H.; Kersten, P.; Kreutzer, J.; WIKA-Handbook – Pressure and Tempertaure Mesurement; 1995; Klingenberg – Germany.

Material técnico (arquivos de treinamento e apostilas), WIKA Alexander Wiegand GmbH & Co. KG.

Carlos Guapyassu – Diretor Geral

WIKA DO BRASIL Indústria e Comércio Ltda.

Tel: +55.15.3459-9700

Fax: +55.15.3266-1196

c.guapyassu@wika.com.br