FIBRA ÓTICA E PROFIBUS: A UNIÃO SEM RUÍDOS

INTRODUÇÃO

O Profibus é um protocolo digital utilizado em sistemas de controle, que permite a conexão com interoperabilidade de diversos equipamentos e fabricantes. Possui uma série de vantagens em relação à

tecnologia 4-20 mA, onde resumidamente pode-se citar, dentre outras:

- Fácil cabeamento com redução de custos;

- Simples operação, através da sala de controle;

- Aplicações em área classificadas;

- Altas taxas de comunicação no Profibus-DP;

- Poderosas ferramentas de configuração/parametrização e gerenciamento de ativos;

- Tecnologia aberta e em contínua evolução.

Assim como em outras tecnologias digitais, o sucesso de uma rede Profibus está diretamente ligado à qualidade das instalações.

Muitas vezes a confiabilidade de um sistema de controle é frequentemente colocada em risco devido às suas más instalações. Comumente, os usuários fazem vistas grossas e em análises mais criteriosas, descobre-se problemas com as instalações, envolvendo cabos e suas rotas e acondicionamentos, blindagens e aterramentos.

Além disso, a convivência de equipamentos em diversas tecnologias somada à inadequação das instalações facilita a emissão de energia eletromagnética e é comum que se tenha problemas de compatibilidade eletromagnética (EMC).

Neste artigo veremos como minimizar os ruídos por problemas de emissão eletromagnética em redes Profibus-PA.

ARQUITETURA DO SISTEMA DE CONTROLE DE PROCESSO

Na prática existem diversos fabricantes de sistemas de controle, assim como várias possibilidades de arquiteturas, mas basicamente deve-se atentar para:

- O número de estações host e estações de engenharia;

- O número de controladores;

- A hierarquia da comunicação;

- As atribuições dos dispositivos e equipamentos de campo aos seus respectivos controladores;

- O método de conexão dos equipamentos de campo;

- As condições envolvendo áreas à prova de explosão, segurança intrínseca, emissões eletromagnéticas, condições ambientais, distribuição de cabeamento, aterramento etc.

Vejamos a seguir detalhes sobre a EMI, interferência eletromagnética.

Figura 1 – Arquitetura típica Profibus.

EMI – INTERFERÊNCIA ELETROMAGNÉTICA

A EMI é a energia que causa resposta indesejável a qualquer equipamento e que pode ser gerada por centelhamento nas escovas de motores, chaveamento de circuitos de potência, em acionamentos de cargas indutivas e resistivas, acionamentos de relés, chaves, disjuntores, lâmpadas fluorescentes, aquecedores, ignições automotivas, descargas atmosféricas e mesmo as descargas eletrostáticas entre pessoas e equipamentos, aparelhos de microondas, equipamentos de comunicação móvel etc. Tudo isto pode provocar alterações causando sobretensão, subtensão, picos, transientes etc. e que em uma rede de comunicação pode ter seus impactos. Isto é muito comum nas indústrias e fábricas, onde a EMI é frequente em função do maior uso de máquinas (máquinas de soldas, por exemplo), motores (CCMs) e as redes digitais e de computadores próximas a essas áreas.

O maior problema causado pela EMI são as situações esporádicas e que degradam aos poucos os equipamentos e seus componentes. Os mais diversos problemas podem ser gerados pela EMI, por exemplo, em equipamentos eletrônicos, podemos ter falhas na comunicação entre dispositivos de uma rede de equipamentos e/ou computadores, alarmes gerados sem explicação, atuação em relés que não seguem uma lógica e sem haver comando para isto e, queima de componentes e circuitos eletrônicos etc. É muito comum a presença de ruídos na alimentação pelo mau aterramento e blindagem, ou mesmo erro de projeto.

A topologia e a distribuição do cabeamento, os tipos de cabos, as técnicas de proteções são fatores que devem ser considerados para a minimização dos efeitos de EMI. Lembrar que em altas frequências, os cabos se comportam como um sistema de transmissão com linhas cruzadas e confusas, refletindo energia e espalhando-a de um circuito a outro. Mantenha em boas condições as conexões. Conectores inativos por muito tempo podem desenvolver resistência ou se tornar detectores de RF.

Uma instalação inadequada ou o uso de um equipamento em aplicações não recomendadas podem prejudicar a performance de um sistema e consequentemente, a performance do processo, além de representar uma fonte de perigo e acidentes. Recomenda-se assim a utilização somente de profissionais treinados e qualificados para instalação, operação e manutenção.

Controlar o ruído em sistemas de automação é vital, porque ele pode se tornar um problema sério mesmo nos melhores instrumentos e hardware de aquisição de dados e atuação.

A EMI é a energia que causa resposta indesejável a qualquer equipamento e que pode ser gerada por centelhamento nas escovas de motores, chaveamento de circuitos de potência, em acionamentos de cargas indutivas e resistivas, acionamentos de relés, chaves, disjuntores, lâmpadas fluorescentes, aquecedores, ignições automotivas, descargas atmosféricas e mesmo as descargas eletrostáticas entre pessoas e equipamentos, aparelhos de microondas, equipamentos de comunicação móvel etc. Tudo isto pode provocar alterações causando sobretensão, subtensão, picos, transientes etc. e que em uma rede de comunicação pode ter seus impactos. Isto é muito comum nas indústrias e fábricas, onde a EMI é frequente em função do maior uso de máquinas (máquinas de soldas, por exemplo), motores (CCMs) e as redes digitais e de computadores próximas a essas áreas.

O maior problema causado pela EMI são as situações esporádicas e que degradam aos poucos os equipamentos e seus componentes. Os mais diversos problemas podem ser gerados pela EMI, por exemplo, em equipamentos eletrônicos, podemos ter falhas na comunicação entre dispositivos de uma rede de equipamentos e/ou computadores, alarmes gerados sem explicação, atuação em relés que não seguem uma lógica e sem haver comando para isto e, queima de componentes e circuitos eletrônicos etc. É muito comum a presença de ruídos na alimentação pelo mau aterramento e blindagem, ou mesmo erro de projeto.

A topologia e a distribuição do cabeamento, os tipos de cabos, as técnicas de proteções são fatores que devem ser considerados para a minimização dos efeitos de EMI. Lembrar que em altas frequências, os cabos se comportam como um sistema de transmissão com linhas cruzadas e confusas, refletindo energia e espalhando-a de um circuito a outro. Mantenha em boas condições as conexões. Conectores inativos por muito tempo podem desenvolver resistência ou se tornar detectores de RF.

Uma instalação inadequada ou o uso de um equipamento em aplicações não recomendadas podem prejudicar a performance de um sistema e consequentemente, a performance do processo, além de representar uma fonte de perigo e acidentes. Recomenda-se assim a utilização somente de profissionais treinados e qualificados para instalação, operação e manutenção.

Controlar o ruído em sistemas de automação é vital, porque ele pode se tornar um problema sério mesmo nos melhores instrumentos e hardware de aquisição de dados e atuação.

Qualquer ambiente industrial contém ruído elétrico em fontes, incluindo linhas de energia AC, sinais de rádio, máquinas e estações, etc.

Felizmente, dispositivos e técnicas simples, tais como, a utilização de métodos de aterramento adequado, blindagem, fios trançados, os métodos média de sinais, filtros e amplificadores diferenciais podem controlar o ruído na maioria das medições.

Por exemplo, os inversores de frequências contêm circuitos de comutação que podem gerar interferência eletromagnética (EMI). Eles contêm amplificadores de alta energia de comutação que podem gerar EMI significativa nas frequências de 10 MHz a 300 MHz. Certamente existe potencial de que este ruído de comutação possa gerar intermitências em equipamentos em suas proximidades. Enquanto a maioria dos fabricantes toma os devidos cuidados em termos de projetos para minimizar este efeito, a imunidade completa não é possível. Algumas técnicas então de layout, fiação, aterramento e blindagem contribuem significativamente nesta minimização.

A redução da EMI irá minimizar os custos iniciais e futuros problemas de funcionamento em qualquer sistema.

Figura 2 – Vários tipos de acoplamento gerando ruído em instalações industriais

- Flutuação de tensão;

- Harmônicas de corrente;

- RF conduzidas e radiadas;

- Transitórios (condução ou radiação);

- Campos Eletrostáticos;

- Campos Magnéticos;

- Reflexões;

- Crosstalk;

- Atenuações;

- Jitter (ruído de fase);

- Etc.

As principais fontes de interferências e que veremos a seguir em detalhes são:

- Acoplamento capacitivo (interação de campos elétricos entre condutores);

- Acoplamento indutivo (acompanhadas por um campo magnético. O nível de perturbação depende das variações de corrente (di /dt) e da indutância de acoplamento mútuo);

- Condução através de impedância comum (aterramento): Ocorre quando as correntes de duas áreas diferentes passam por uma mesma impedância. Por exemplo, o caminho de aterramento comum de dois sistemas

Figura 3 – Sinal alterado por deslocamento de fase (jitter)

Figura 4 – Exemplo de nível de sinal RF atingindo um dispositivo

Figura 5 – Nível de potência de 3 chamadas de telefone celular a 900/1800 MHz

Figura 6 – Nível de potência de rádios e celulares

Alguns pontos importantes para entender os princípios de EMC

Existem alguns conceitos básicos e importantes que é interessante equalizarmos para entender melhor os efeitos de emissão eletromagnética:

Existem alguns conceitos básicos e importantes que é interessante equalizarmos para entender melhor os efeitos de emissão eletromagnética:

- Tudo que for sinal AC em nível de tensão ou corrente é realmente energia eletromagnética (Watts, Joules) propagando como onda.

- Ondas eletromagnéticas consistem de campo elétrico (E) e campo magnético (H).

- Quando um condutor é exposto a uma onda eletromagnética, seus elétrons livres se movem ao redor em resposta a esta onda, gerando o que chamamos de corrente. Isto é chamado de princípio de reciprocidade.

- A propagação de ondas eletromagnéticas e seus associados campos, são moldados pelas “antenas acidentais” formadas pelos caminhos de ida e volta da corrente e dos materiais dielétricos ao seu redor. A ideia é projetar caminhos que minimizam as “antenas acidentais”, reduzindo as emissões e aumentando a imunidade.

- Existem os acoplamentos capacitivos, indutivos e por impedância comum.

- Os elétrons são naturalmente forçados a fluir próximo a superfície do condutor. É o chamado efeito skin.

- As correntes de retorno automaticamente tomam caminhos que minimizam a energia total.

- Tudo apresenta uma impedância para as ondas eletromagnéticas.

- Onda eletromagnética é uma combinação de um campo elétrico e um campo magnético, onde esses campos se propagam em uma mesma direção, porém em planos ortogonais. É de conhecimento que uma variação no campo magnético induz um campo elétrico e vice-versa, portanto numa onda eletromagnética o campo elétrico é gerado pelo campo magnético que por sua vez é gerado pelo campo elétrico, ambos se nutrindo num arranjo perfeito, veja a figura 7.

Figura 7 – Onda eletromagnética

- Além disso, os campos

e

e  são perpendiculares um ao outro e também à direção de propagação da onda que se desloca com velocidade v. Isso nos permite classificar a onda eletromagnética como onda transversal. A figura 7 mostra a disposição dos campos elétricos e magnéticos de uma onda eletromagnética, e a direção e o sentido de sua propagação.

são perpendiculares um ao outro e também à direção de propagação da onda que se desloca com velocidade v. Isso nos permite classificar a onda eletromagnética como onda transversal. A figura 7 mostra a disposição dos campos elétricos e magnéticos de uma onda eletromagnética, e a direção e o sentido de sua propagação.

Tipos de interferências

Existem dois tipos de interferência, a interna e a externa. Pode ser contínua ou intermitente. Cada tipo tem sua própria causa. As causas mais comuns de interferência contínua são:

Existem dois tipos de interferência, a interna e a externa. Pode ser contínua ou intermitente. Cada tipo tem sua própria causa. As causas mais comuns de interferência contínua são:

- 50/60 Hz Alimentação

- Motor Elétrico (Especialmente Comutador)

- Sinais de rádio de alta energia

- Fontes chaveadas

- Microondas

As causas de ruídos constantes são menos difíceis de se encontrar do que os problemas com ruídos intermitentes.

A fonte de ruído mais comum é constante e é aquela causada por uma fonte de alimentação 50/60

Hz. A alimentação é o componente de ruído mais comum porque é uma tensão oscilante, tem alta potência e tem um sistema de antena enorme.

Quase todos os sistemas têm filtros para 50/60 Hz. Esta filtragem pode evitar ou minimizar ruídos desta natureza.

Motores elétricos muitas vezes criam ruído de banda larga. Eles podem irradiar ruído em qualquer equipamento que esteja em sua proximidade. Motores DC frequentemente têm fontes chaveadas de modo que geram ruído de alta frequência, através do terra comum. Este ruído de banda larga pode ser transmitido de volta através das linhas de fornecimento de energia ou através de um terra comum.

Rádio local, estações de televisão, radares e estações de rádio amador podem causar ruído de frequência de rádio.

Estas estações geram kW de energia e muitas vezes podem estar perto de áreas industriais.

A alimentação comutada é a fonte de ruído mais comum. É popular, faz parte dos equipamentos eletroeletrônicos. Ela cria grandes quantidades de harmônicas frequências.

Os ruídos intermitentes são difíceis de se encontrar as causas.

Um exemplo é um raio que, tipicamente, pode conter de 20 a 40 kA e milhões de Volts. Além disso, o raio transmite ruído de banda larga que cobre todo o espectro de frequência DC. Isto, em conjunto com a corrente e alta tensão, faz com que seja impossível se filtrar este ruído. O melhor método é proteger os dispositivos com shunts e supressores.

Outro exemplo comum em ambientes industriais é o comutar de relés que geralmente provoca o ruído relé de comutação. Este ruído é criado pelo campo magnético quando o relé é comutado.

O ruído gerado por máquinas de soldas é parecido com os ruídos de um raio, de alta de frequência e de banda larga. A diferença que neste caso pode ser facilmente identificado.

Vale ainda citar o ruído estático (gerado pela estática). Neste caso é muito difícil de se identificar como uma fonte de ruído, pois é invisível e muito intermitente. Embora muitas vezes pode ser gerada pelo homem, também pode ser de origem natural. O ruído estático também é semelhante ao raio com todos os seus atributos, porém em uma escala menor.

Perturbações eletromagnéticas

Qualquer fenômeno eletromagnético pode degradar o desempenho de um sistema. Vejamos alguns itens relacionados a estas perturbações:

Tensão de alimentação: esta sofre uma variedade de efeitos perturbadores durante a sua distribuição. Estas perturbações podem ser causadas por fontes na rede de alimentação ou pelos seus usuários, ou por cargas dentro de uma instalação. Seguem alguns distúrbios típicos neste caso:

- Interrupções

- Quedas de energia

- Surges e Transientes

- Distorções em forma de onda

- Variações de amplitude e frequência

- Flutuações de tensão

- DC em AC redes

- Linha elétrica carregando sinais

Figura 8 – EMI x Transientes

Vejamos algumas consequências dos efeitos de EMI:

- Falha de um item de segurança crítica em máquinas e equipamentos

- O funcionamento irregular do equipamento

- Um dispositivo de segurança pode ignorar um sinal

- Uma operação pode parar sem motivo aparente

Um equipamento pode ter a sua função pretendida não executada e neste caso, com várias situações, desde a que não é percebida até a uma situação mais grave de um acidente.

Figura 9 – Situação real de acoplamentos

Como vimos anteriormente, em um ambiente industrial, o cabeamento está susceptível ao ambiente eletromagnético, acoplamentos e aterramentos, de forma que os sinais podem ser afetados por distorções e atenuações. Para que possamos minimizar ou mesmo eliminar as condições expostas na figura 9, uma alternativa eficiente é o uso de fibras óticas. Vejamos a seguir, alguns pontos importantes sobre o seu uso.

A FIBRA ÓTICA

A fibra ótica tem provocado uma revolução em algumas áreas e vem trazendo muitas vantagens em relação aos meios de transmissões convencionais.

A fibra ótica constitui-se de materiais dielétricos, composta de uma região central, denominados núcleo, por onde trafega a luz, e uma região periférica, denominada casca, que envolve completamente o núcleo.

O princípio de propagação no interior de uma fibra ótica é fundamentado na reflexão total da luz, quando um raio de luz se propaga em um meio cujo índice de refração é n1 (núcleo) e atinge a superfície de outro meio com Índice de refração n2 (casca), sendo n1>n2, o ângulo de incidência seja maior ou igual ao ângulo crítico, ocorrerá à reflexão total da luz, resultando no retorno do raio de luz para o meio com índice refração n1.

Há uma variedade de fibras óticas, cada qual voltada a uma aplicação específica. Os tipos podem variar, de acordo com os materiais, dimensões e os processos de fabricação. As fibras óticas estão subdivididas em dois tipos: monomodo (single mode-SM) e multimodo (multi mode-MM).

A transmissão em fibra ótica é realizada pelo envio de um sinal de luz codificado, dentro do domínio de frequência do infravermelho, 1014 a 1015 Hz, por meio de cabo óptico, sendo assim no mínimo superior 10.000 vezes aos sistemas com cabos.

As principais vantagens da utilização da fibra ótica em comparação aos meios tradicionais são:

A fibra ótica tem provocado uma revolução em algumas áreas e vem trazendo muitas vantagens em relação aos meios de transmissões convencionais.

A fibra ótica constitui-se de materiais dielétricos, composta de uma região central, denominados núcleo, por onde trafega a luz, e uma região periférica, denominada casca, que envolve completamente o núcleo.

O princípio de propagação no interior de uma fibra ótica é fundamentado na reflexão total da luz, quando um raio de luz se propaga em um meio cujo índice de refração é n1 (núcleo) e atinge a superfície de outro meio com Índice de refração n2 (casca), sendo n1>n2, o ângulo de incidência seja maior ou igual ao ângulo crítico, ocorrerá à reflexão total da luz, resultando no retorno do raio de luz para o meio com índice refração n1.

Há uma variedade de fibras óticas, cada qual voltada a uma aplicação específica. Os tipos podem variar, de acordo com os materiais, dimensões e os processos de fabricação. As fibras óticas estão subdivididas em dois tipos: monomodo (single mode-SM) e multimodo (multi mode-MM).

A transmissão em fibra ótica é realizada pelo envio de um sinal de luz codificado, dentro do domínio de frequência do infravermelho, 1014 a 1015 Hz, por meio de cabo óptico, sendo assim no mínimo superior 10.000 vezes aos sistemas com cabos.

As principais vantagens da utilização da fibra ótica em comparação aos meios tradicionais são:

- Imunidade às interferências eletromagnéticas;

- Segurança na transmissão;

- Baixa atenuação;

- Maior capacidade de transmissão;

- Melhor qualidade de transmissão;

- Maior distância na transmissão;

- Nos ambientes agressivos (fibras ópticas são imunes à oxidação e corrosão)

- Onde for necessário reduzir o peso e o tamanho dos cabos (as fibras ópticas são extremamente leves e compactas)

Ao contrário dos outros meios de transmissão, a fibra ótica é totalmente imune as interferências eletromagnéticas, ruídos externos, interferência aos sinais de rádio etc.

Como a fibra é de material isolante, a indução de correntes por sinais elétricos não acontece. Desta forma, a transmissão é completamente imune às interferências eletromagnéticas externas. Isto permite sua instalação em ambientes ruidosos do ponto de vista eletromagnético, sem que este fato deteriore a qualidade de sua transmissão.

A fibra ótica apresenta uma atenuação independente da frequência, permitindo uma velocidade de transmissão bastante alta, com integridade e qualidade.

GARANTINDO A INTEGRIDADE DE SINAIS NO PROFIBUS-PA

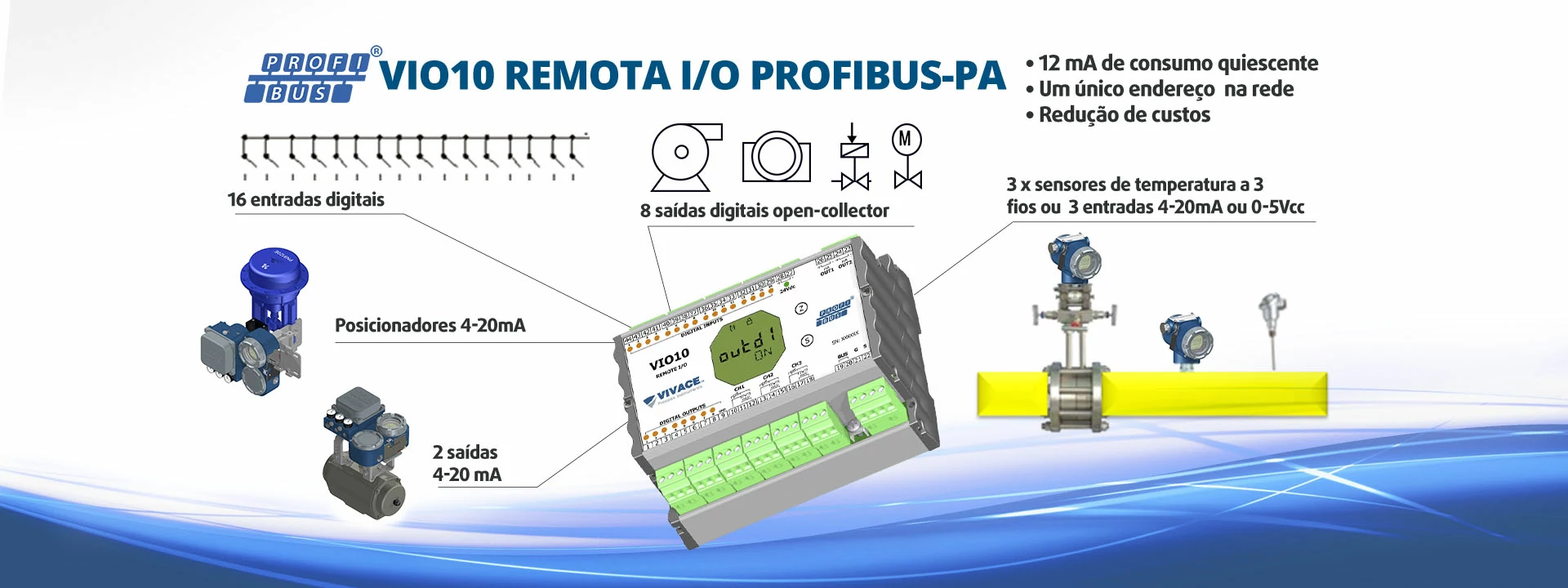

O Profibus-PA é a solução Profibus que atende os requisitos da automação de processos, onde se tem a conexão de sistemas de automação e sistemas de controle de processo com equipamentos de campo, tais como: transmissores de pressão, temperatura, conversores, posicionadores, dentre outros.

Assim como qualquer rede de campo, a rede Profibus-PA está sujeita ao ambiente industrial e todas as degradações de sinais proporcionadas pela interferência eletromagnética, como comentadas anteriormente.

A transmissão por fibra ótica sobre condutores óticos (FOC ou Fiber-Optic Cable) é apropriada nesses casos.

O repetidor ótico Profibus-PA VRP10-O da Vivace Process Instruments permite que interfaces elétricas Profibus-PA (H1, 31.25 kbits/s) sejam convertidas em interfaces óticas Profibus-PA e vice-versa. A comunicação é do tipo half-duplex em distâncias de até 4 km, com o grande benefício da imunidade a EMI, garantindo uma alta integridade dos sinais e disponibilidade de rede Profibus-PA.

Assim como qualquer rede de campo, a rede Profibus-PA está sujeita ao ambiente industrial e todas as degradações de sinais proporcionadas pela interferência eletromagnética, como comentadas anteriormente.

A transmissão por fibra ótica sobre condutores óticos (FOC ou Fiber-Optic Cable) é apropriada nesses casos.

O repetidor ótico Profibus-PA VRP10-O da Vivace Process Instruments permite que interfaces elétricas Profibus-PA (H1, 31.25 kbits/s) sejam convertidas em interfaces óticas Profibus-PA e vice-versa. A comunicação é do tipo half-duplex em distâncias de até 4 km, com o grande benefício da imunidade a EMI, garantindo uma alta integridade dos sinais e disponibilidade de rede Profibus-PA.

Figura 10– VRP10-O - Repetidor ótico Profibus-PA.

Figura 11– Aplicação típica do VRP10-O, repetidor ótico Profibus-PA.

Principais benefícios

- Alimentado externamente (24 Vcc, corrente máxima de 200 mA)

- De acordo com a IEC61158-2

- Sem configuração

- Sem endereço

- Uma ótima solução para aumentar distâncias de conexão, eliminar EMI e problemas de aterramento

- Cabo de Fibra Ótica Multimodo dual ou simples, 62.5 ou 50/125 μm com conectores ST

- Tamanho máximo por segmento ótico de 4000 m

- LEDs indicam a alimentação, comunicação ótica e comunicação Profibus-PA

- Facilita a topologia

- Simplifica as instalações, principalmente em áreas classificadas (Ex-d).

Instalando o VRP10-O

A ordem da instalação é a seguinte:

A ordem da instalação é a seguinte:

- Conecte os canais óticos.

- Monte os repetidores (sua montagem deve ser em par, isto, dois VRP10-O por segmento Profibus-PA).

- Conecte o Profibus-PA (sinal elétrico).

- Conecte a fonte de alimentação, respeitando a polaridade.

Notas de de segurança

- Observe particularmente todos os avisos e instruções de segurança.

- Preste atenção aos valores dos limites elétricos quando estiver conectando a fonte de alimentação aos bornes de alimentação.

- Instale o dispositivo de forma que os limites climáticos e mecânicos apresentados sejam respeitados.

- Não olhe diretamente para a saída do diodo de transmissão ótico ou para a fibra ótica. O raio de luz emitido pode danificar sua visão.

Conectando as fibras óticas

- Para proceder à conexão das fibras óticas, observe os passos a seguir:

- Conecte os repetidores usando um par de fibras com conectores ST.

- Assegure-se de que as extremidades dos conectores óticos machos estejam livres de contaminação;

- Cada entrada ótica esteja ligada à saída do outro repetidor e vice-versa (conexão TX com RX e vice-versa).

- Certifique-se que exista uma folga na montagem da fibra ótica (preste atenção aos raios mínimos de torção, de acordo com o fabricante da fibra ótica).

- Luz ambiente pode causar interferência na rede, especialmente em ambientes com muita claridade.

- Componentes óticos podem se tornar inúteis caso a poeira se infiltre neles.

- Observe o comprimento máximo da fibra ótica e os possíveis tipos de fibra que podem ser usadas.

- Após a instalação da rede ótica e energização de toda a rede, confira a qualidade das conexões.

Montando e instalando os repetidores

- Depois que as fibras óticas estão conectadas, os repetidores podem ser montados em trilhos padrão T

- Instale o dispositivo de forma que os limites climáticos e mecânicos sejam respeitados.

- Assegure-se de que existe espaço suficiente para conectar o cabeamento da rede e da fonte.

- Engate os ganchos superiores do repetidor no trilho e pressione a parte inferior até que o encaixe esteja perfeito.

- Para remover o repetidor, puxe a trava para baixo, na parte inferior do repetidor.

- Utilize apenas cabos blindados, padrão PROFIBUS-PA.

- Certifique-se de que os fios de alimentação e da rede Profibus-PA estejam conectados corretamente em seus respectivos conectores e bornes.

- Se necessário, na configuração do mestre Profibus-DP, ajuste o TSL (slot time) e TTR (token rotation time). O TSL é dado em bit times e é o tempo que o mestre Profibus- DP vai esperar por uma resposta do escravo DP antes de reenviar um frame ou mesmo enviar um novo frame. O TTR é dado em bit times e normalmente é calculado pelas ferramentas de configuração. É o tempo para se passar o token por toda a rede e retornar ao seu mestre inicial. Quando se tem múltiplos mestres, isto inclui o tempo total para cada mestre completar seu ciclo de I/O, passar o token ao próximo mestre e o token retornar ao mestre inicial. Alguns fatores influenciam diretamente o TTR : o baud rate, o número de escravos com troca de dados cíclicos, o número total de I/Os durante a troca de dados, o número de mestres.

LEDs indicadores

O VRP10-O possui três LEDs para indicação:

- ON: indica que a alimentação externa está ativa

- TX: O repetidor está transmitindo dados

- RX: O repetidor está recebendo dados

CONCLUSÃO

O sucesso de toda rede de comunicação está intimamente ligado à qualidade das instalações. O seu tempo de comissionamento, startup e seus resultados podem estar comprometidos com a qualidade das instalações.

Vimos a importância de minimizar e eliminar os efeitos da interferência eletromagnética e em especial, a aplicação do VRP10-O, repetidor ótico Profibus-PA que, além de estender a rede Profibus-PA, permite a alta integridade da comunicação, garantindo o aumento da disponibilidade do sistema Profibus em geral.

Além disso, em plantas com tecnologias Profibus, recomenda-se serviços de certificação de redes por profissionais capacitados, garantindo, além da conformidade com os padrões, vantagens como:

O sucesso de toda rede de comunicação está intimamente ligado à qualidade das instalações. O seu tempo de comissionamento, startup e seus resultados podem estar comprometidos com a qualidade das instalações.

Vimos a importância de minimizar e eliminar os efeitos da interferência eletromagnética e em especial, a aplicação do VRP10-O, repetidor ótico Profibus-PA que, além de estender a rede Profibus-PA, permite a alta integridade da comunicação, garantindo o aumento da disponibilidade do sistema Profibus em geral.

Além disso, em plantas com tecnologias Profibus, recomenda-se serviços de certificação de redes por profissionais capacitados, garantindo, além da conformidade com os padrões, vantagens como:

- Aumento do desempenho e confiabilidade da rede;

- Redução no tempo de comissionamento, startups e paradas;

- Atuação preventiva e preditiva nas possíveis falhas em instalações e sinais de comunicação;

- Aumento da segurança operacional com as melhorias sugeridas;

- Elevação da performance operacional e redução dos custos globais de operação e manutenção, entre outros.

Este artigo não substitui os padrões IEC 61158 e IEC 61784 e nem os perfis e guias técnicos do PROFIBUS. Em caso de discrepância ou dúvida, os padrões IEC 61158 e IEC 61784, perfis, guias técnicos e manuais de fabricantes prevalecem. Sempre que possível, consulte as regulamentações físicas, assim como as práticas de segurança de cada área.

O conteúdo deste artigo foi elaborado cuidadosamente. Entretanto, erros não podem ser excluídos e assim nenhuma responsabilidade poderá ser atribuída ao autor. Sugestões de melhorias podem ser enviadas ao emailcesar.cassiolato@vivaceinstruments.com.br.

Sobre o autor

César Cassiolato é Presidente e Diretor de Qualidade da Vivace Process Instruments. É também Conselheiro Administrativo da Associação PROFIBUS Brasil América Latina desde 2011, onde foi Presidente de

2006 a 2010, Diretor Técnico do Centro de Competência e Treinamento em PROFIBUS, Diretor do FDT Group no Brasil e Engenheiro Certificado na Tecnologia PROFIBUS e Instalações PROFIBUS pela Universidade de Manchester.

Referências

· Manuais Vivace Process Instruments

· Artigos Técnicos César Cassiolato

· www.vivaceinstruments.com.br

· Material de treinamento e artigos técnicos PROFIBUS - César Cassiolato

· Especificações técnicas PROFIBUS

· www.profibus.com